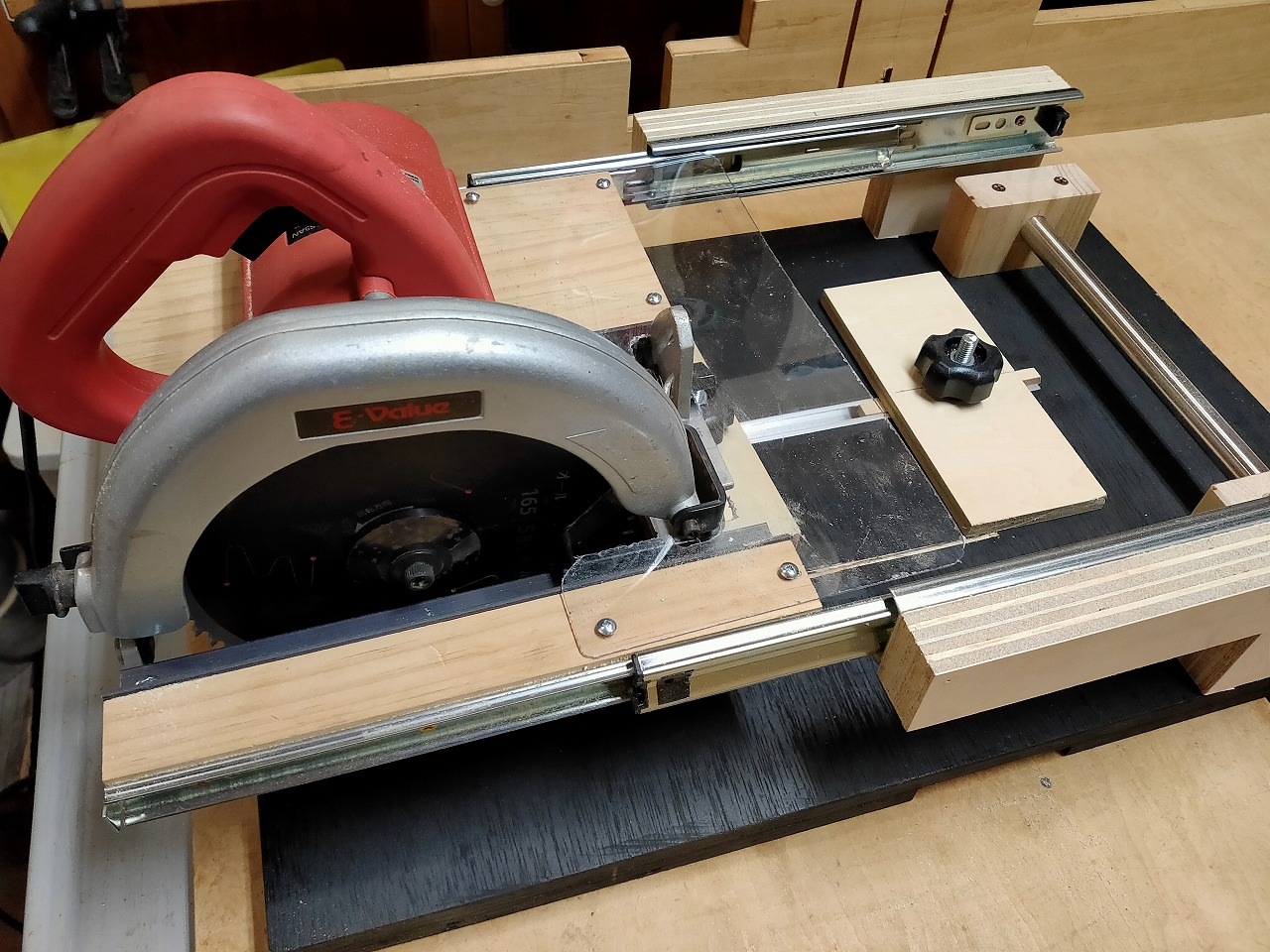

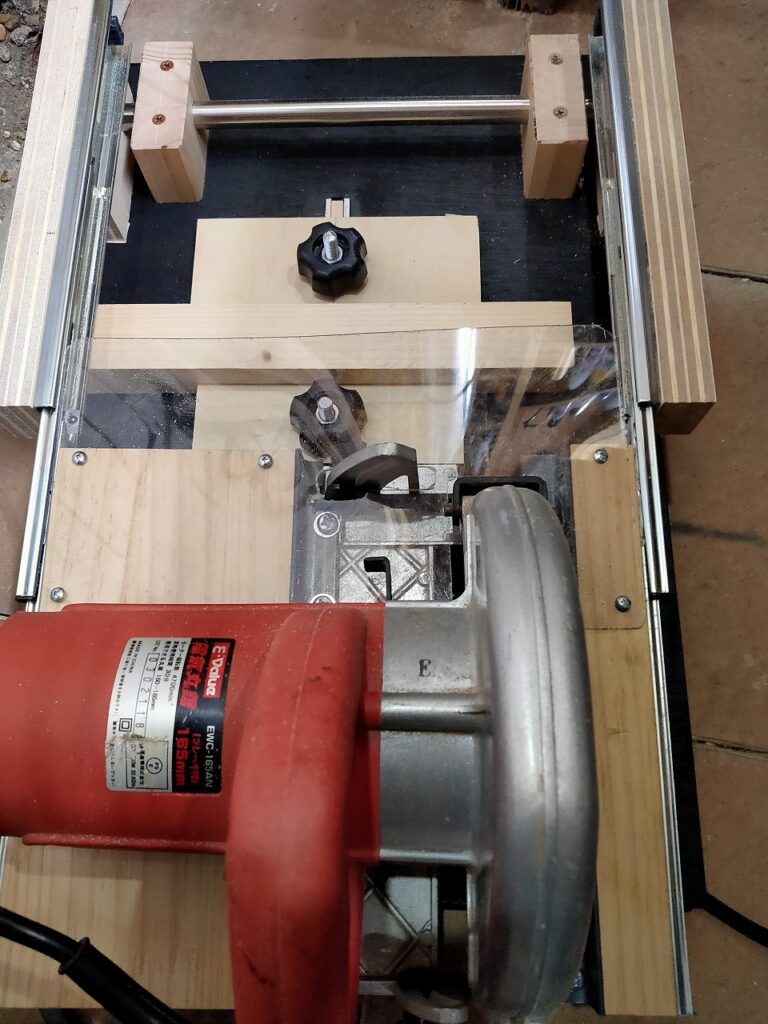

しっかり貼り合わせたベースにいよいよスライド丸ノコ本体を取り付けます。シャフトの軸受けで固定します。軸受けの取り付けも平行に取り付けないとスムーズに回転しません。丁寧に位置決めしてコーススレッドで固定しました。

シャフトを軸にして回転もうまくいきました。

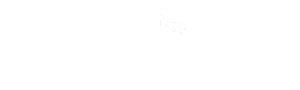

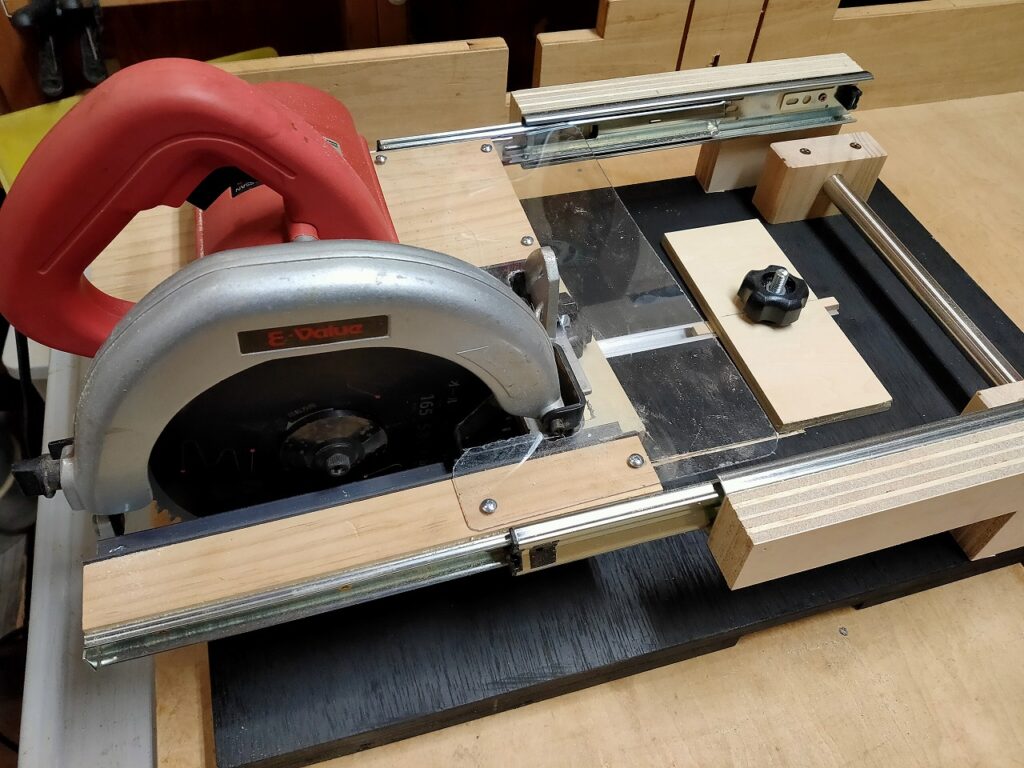

スライド丸ノコ本体をレールに取り付けて、スライド具合を確認です。ボールベアリングのスライドレールのお陰でスムーズに動きます。さすがに丸ノコ自体が重いのでレールを伸ばしきると撓み、丸ノコの刃がベースにあたります。丸ノコを空回りさせてベースとの当たりを出す必要があります。

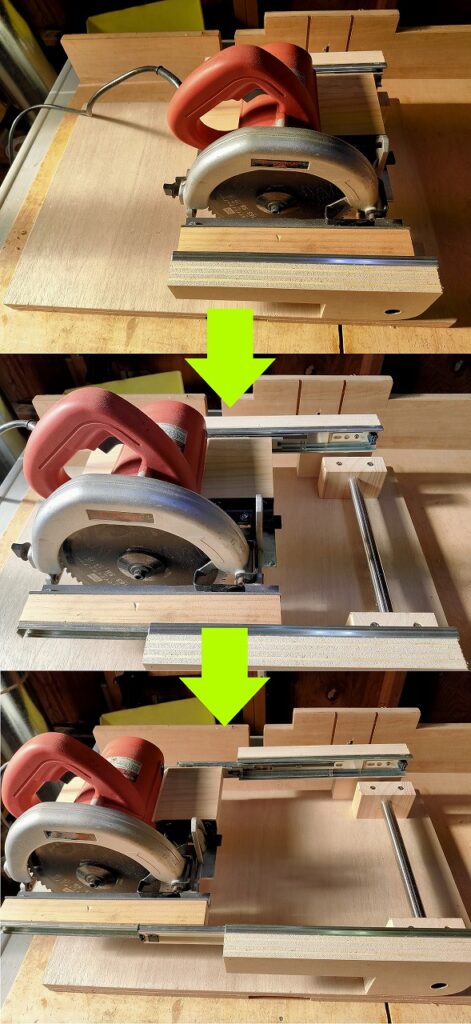

ベースに治具を取り付けられるようにTスロットをつけます。Tスロットも自作します。アルミのチャンネルを使います。チャンネルは15x10、厚み1.2の中空です。

ちょうどM8ナットが収まります。M8ボルトを使って治具に使えそうです。このチャンネルに8㎜の溝をつけるために加工します。

チャンネルに対して精度よく8㎜の溝を切削したいのでテーブルソーで切断しました。ちょっと偏っていますが、許容範囲でしょう。

T溝にM8ボルトが入ります。これでボルトで治具を締め付けられそうです。

次にベース側にチャンネルが嵌るように幅15㎜、深さ1㎜の溝加工します。今回の溝加工は、端から途中までの溝を作るためトリマーテーブルで加工します。端から端までの溝であれば、テーブルソーで加工します。

ベースの溝に作成したTスロットを埋め込みネジ留めしました。

定番ですがベースを黒で塗装しました。アルミのシルバーとコントラスとがいい感じです。Tスロットの下に黒い線が見えますが、これはスライド丸ノコを空回りさせて付けた当たり痕です。当たりが出ている範囲が切断可能範囲です。

やっぱり黒で塗ると全体が引き締まりますので、いつも最後に塗りたくなります。

丸ノコで切断時、結構な切りくずが飛び散るのでできるだけ飛散しないように、透明のカバーをつけました。が、あまり効果がないようです。ちょっとした隙間からブァーと切りくずが飛び散ってしまいます。改善の余地ありです。

即席の治具を作り、スライド丸ノコを取り付けて完成です。

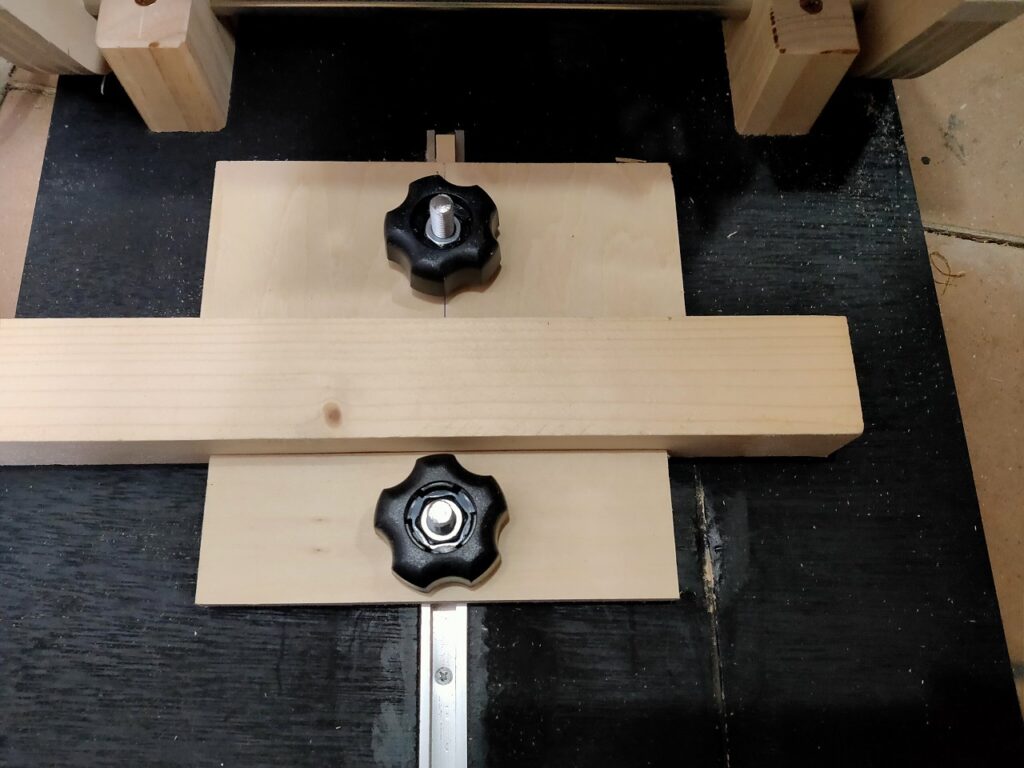

試し切断をします。治具で被切断材をしっかり固定します。

固定した被切断材をカットします。スライド丸ノコにすることで、スライドレールにより丸ノコの重さ感やブレる不安感がなくなり、丸ノコの刃が見えなくなるので、怖さ感もなくなりました。

試し切断、うまくいきました。上述したように切りくずが飛散しまくりました。

スライド丸ノコの便利な点は、切断材料側を動かさなくてもよいところです。例えば、1800㎜の長さがある2x4材を置いたまま、切断できることです。テーブルソーでは、逆に丸ノコの刃は動かず、材料側を動かしますので、長い棒などは取り回しが大変です。

最後に動画で自作スライド丸ノコの使用感を紹介します。