ネット通販に部品を発注していたものがどんどこ納品されてきました。

発注したものは、以下のものです。

・ホイールを支えるシャフト、ベアリング

・バンドソー(帯鋸刃)30mロール

・Vベルト

・ナット、ボルト類

30mロールのバンドソーです。必要なサイズにカットして、端と端をロウ付けか溶接して使います。このブレードは、木材など非金属、軟鉄などの切削に使えるマルチタイプのものです。

設計上、必要な長さは約2500㎜なので、12回分使えます。

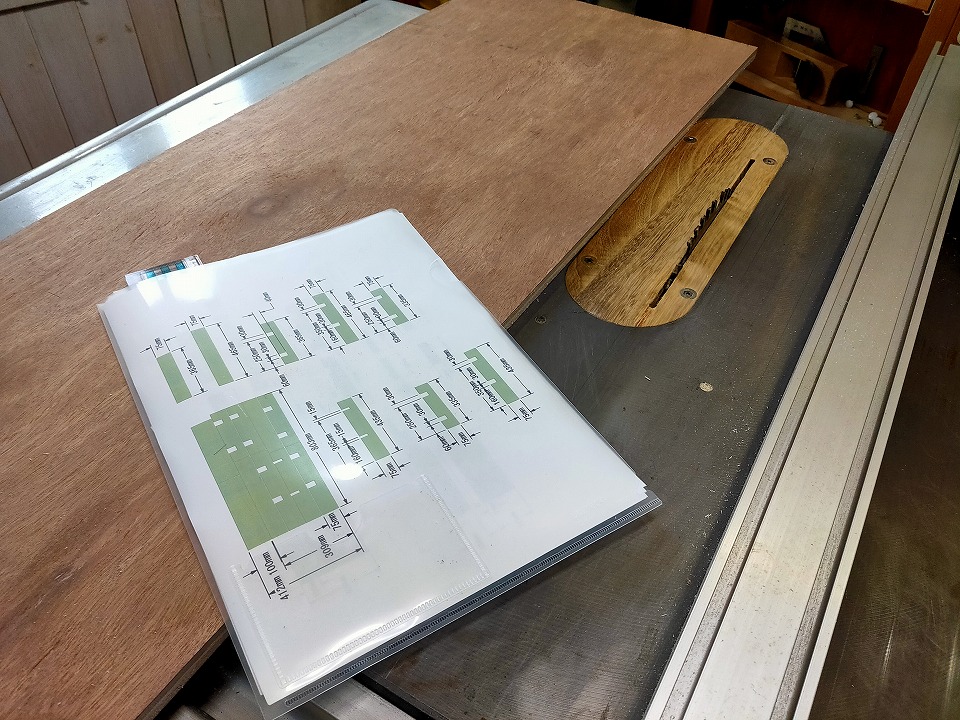

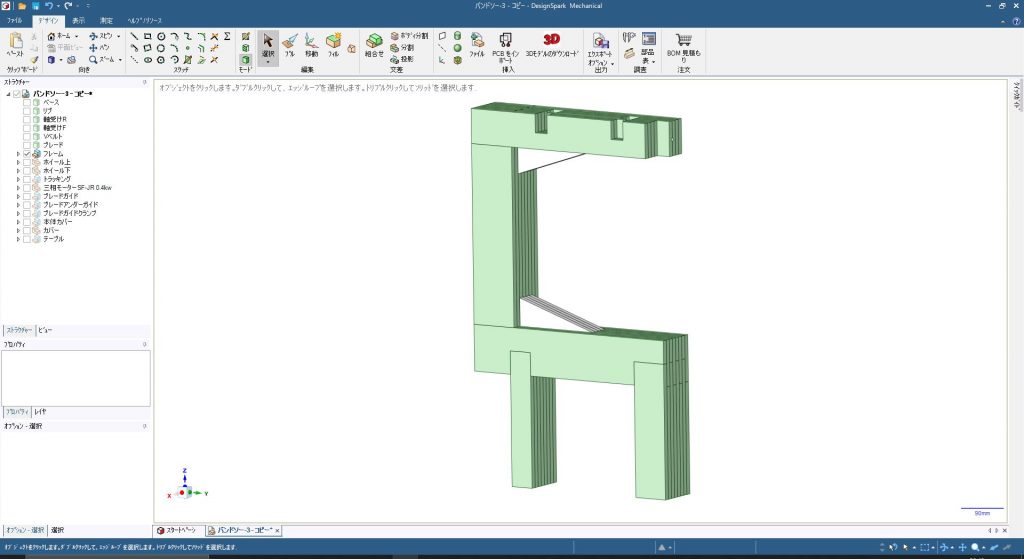

バンドソーの組立て図から部品図を起こし、部品図から板取図を作成しました。図面にすると17枚になりました。

板取図は、できるだけ無駄がないように板に部品を配置した図です。板取図を作成することで、必要なサイズの板を必要な分だけ購入することができます。

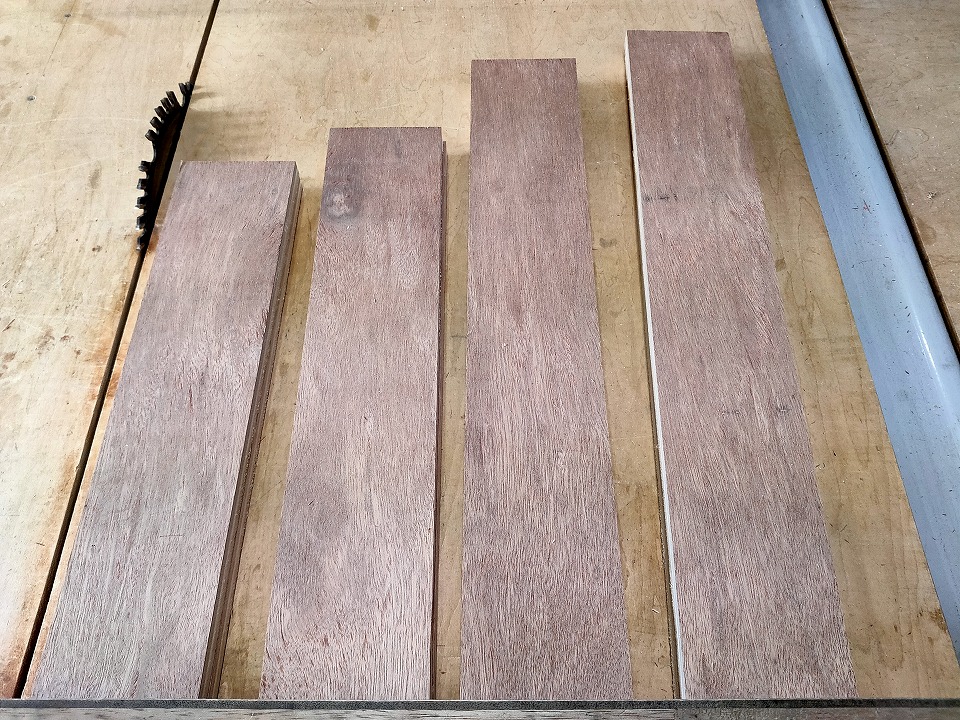

まずは、フレームを製作します。フレームの板取図を元に板をカットして部品を切り出していきます。

今回、フレームに使用する板は、ラワン合板12㎜厚です。いつも使うシナ合板に比べて半値程度で購入できる部材です。

図面通りにカットしていけばよいので生産性がよいです。

図面通りにカットする場合、図面を見たつもりでも思い込みで間違った寸法でカットしてしまうことがたまにあります。カットするごとに間違っていないか図面を確認しながら進めます。必要最小限の材料しか購入していないので間違ってしまうと、購入からやり直しになります。

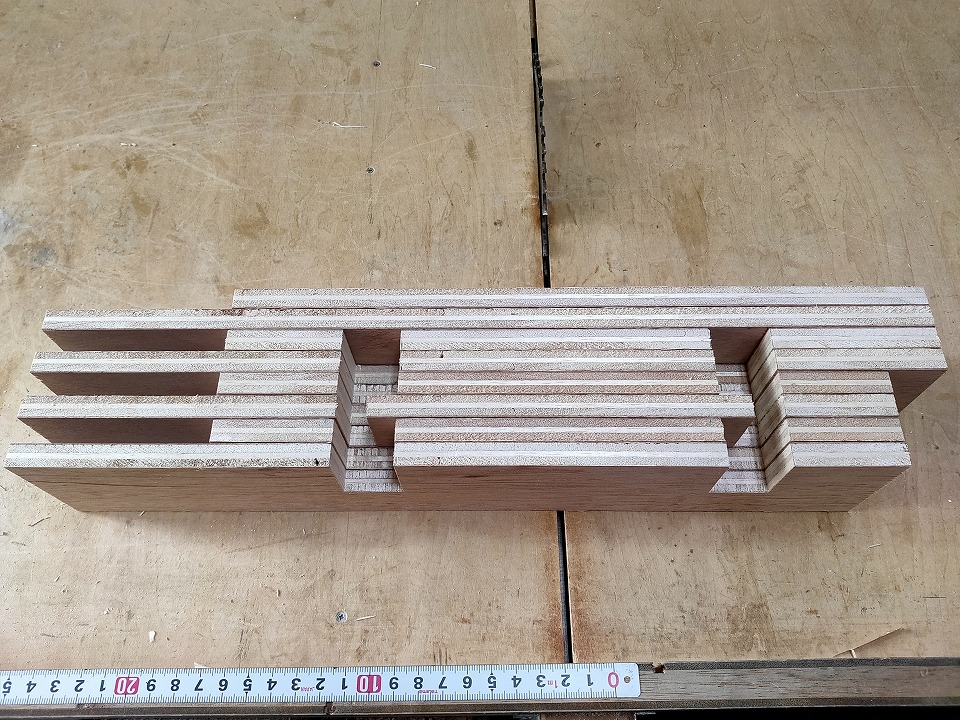

一番ややこしい組み合わせの部分です。長さが4種類あり、さらに溝の位置が微妙に異なる寸法なので、神経を使いました。

組み合わると写真のようになります。

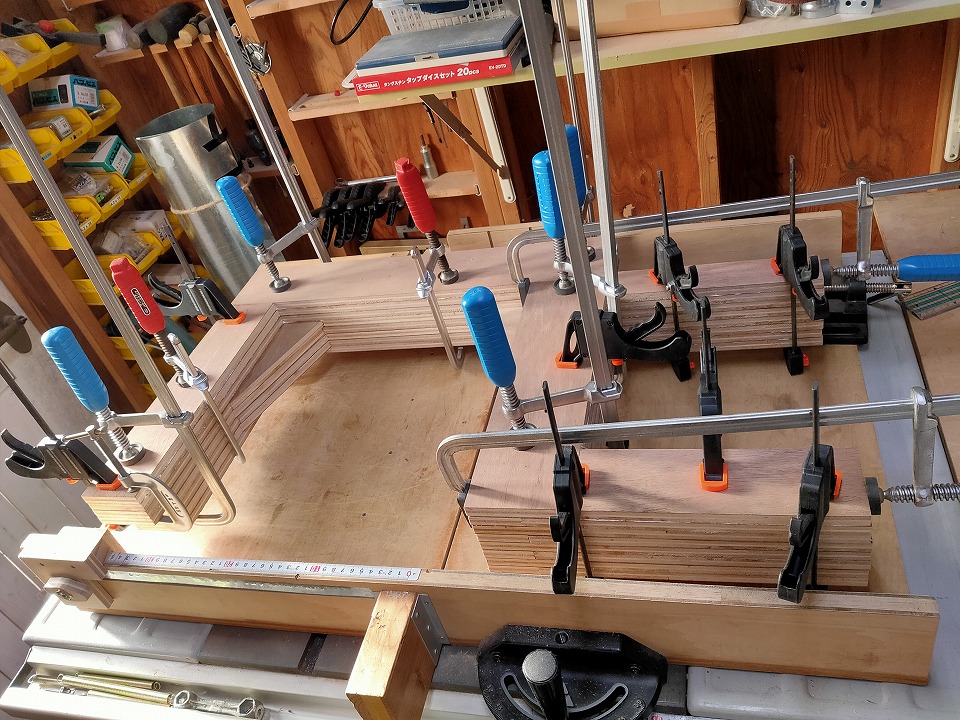

フレームは12㎜厚の薄板を8層に重ね合わせて、強度を高めています。また、材料の入手性や加工の容易性からこのような層成形にします。

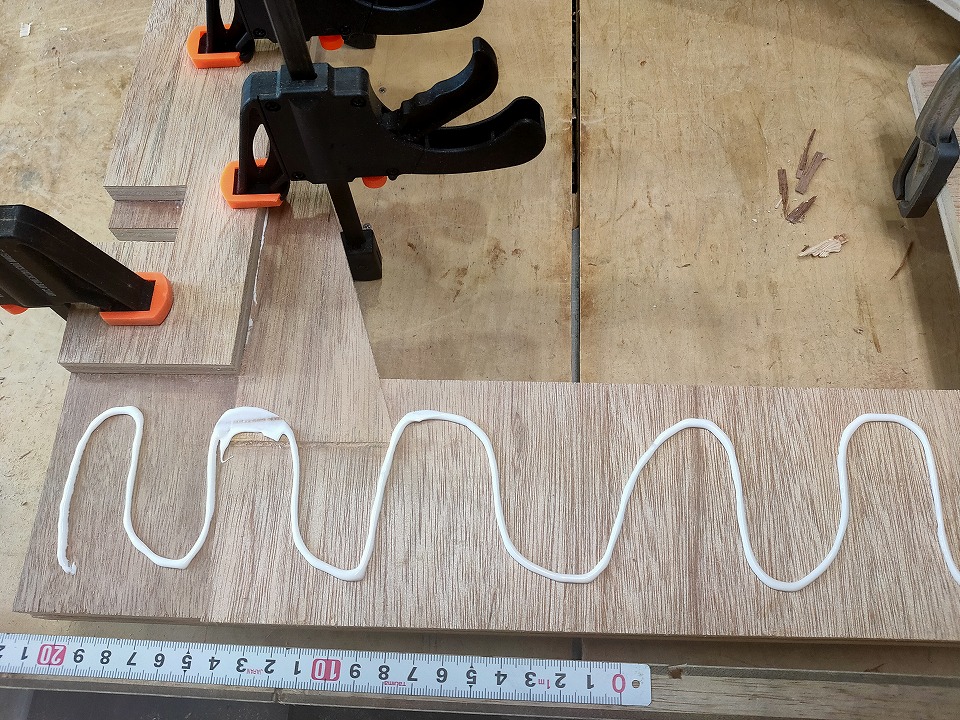

木工ボンドを使って、カットした材料をミルフィーユのごとく重ね合わせていきます。

貼り合わせたものをクランプで押さえていきます。1層当たり5個の部品からなっているので、8層、つまり40個の部品をボンドで接着、クランプで押さえを繰り返します。

バンドソーのブレードをピンと張り、切削したときにフレームが歪まないように三角形の補強を入れます。

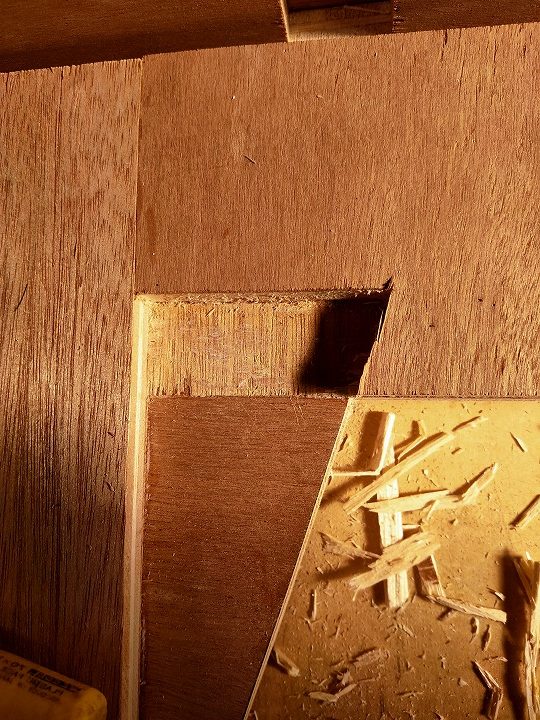

マルチツールを使って、三角形の補強材を現物に合わせて掘り込みます。

掘り込み補強材を嵌め込みます。

はめ込んだところです。フレームに嵌め込むことで補強材を強固にします。

8層分すべて貼り合わせたところです。1つひとつ貼り合わせるごとにクランプで押さえていくので、最後には手の握力がなくなりくたくたになりました。

フレームの材料切り出しからここまでで二日かかってしまいました。ふぅ~。