自作バンドソーの詳細はこちら。

自作バンドソー用のブレードを作成する

市販のものではちょうどよい長さがないので、自作バンドソーに合わせたブレードを作成します。

バンドソー設計時にも市販のブレードを調べてみたものの欲しいサイズのものが見つからず、設計時点からブレードを作成しようと決めていました。

ブレード長=2×(軸間長+α)+ホイール円周長

α:昇降代

2578㎜≒2×(680+50)+2π×178

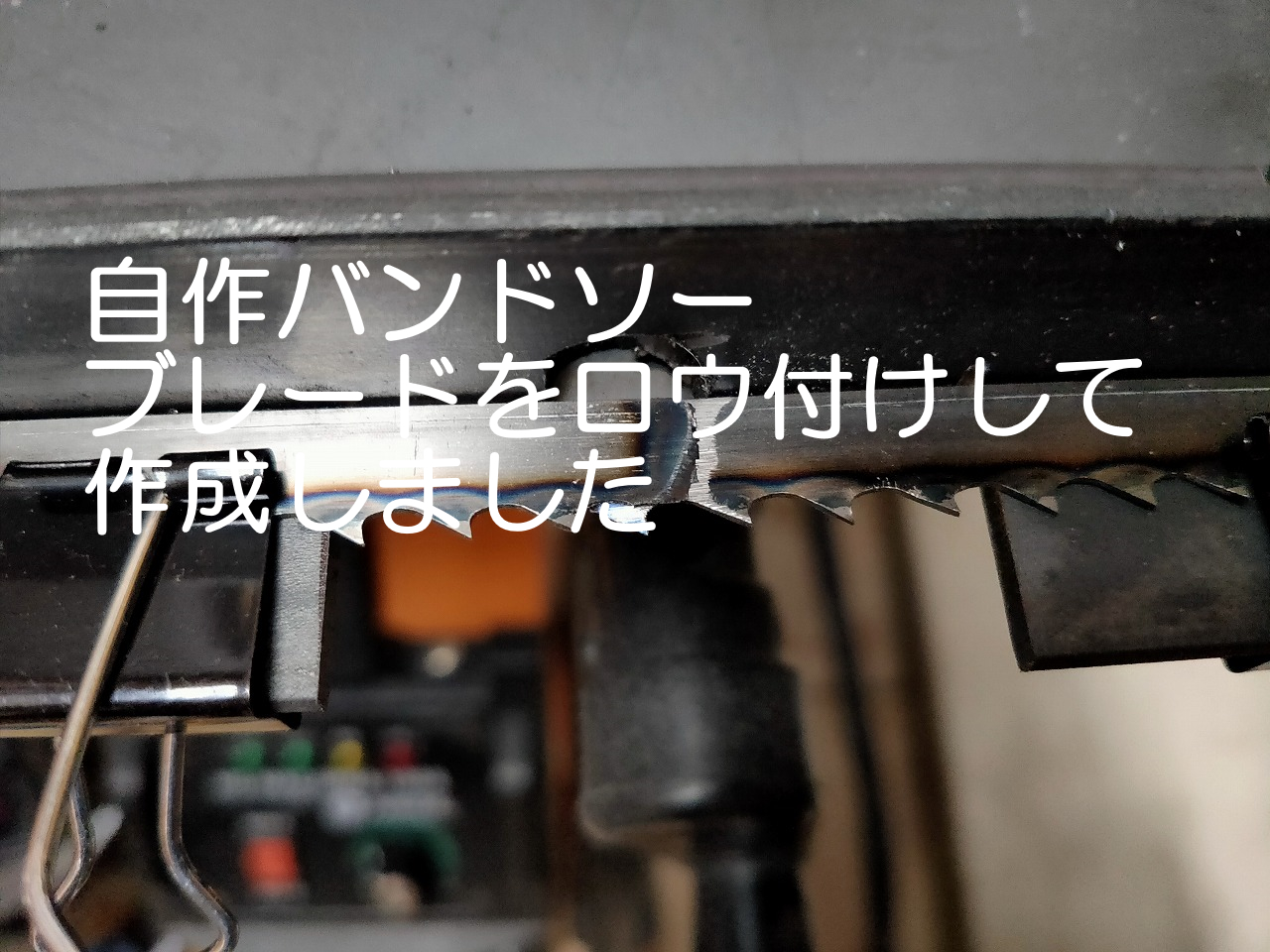

ブレードの溶接技法であるアプセット溶接

帯状のブレードをバンド状にするには、アプセット溶接という方法で加工します。

ブレードの継手端面を突き合わせて、通電してその電気抵抗により発熱、溶融させるとともにブレード(母材)に圧力をかけて溶接する方法を、アプセット(突き合わせ)溶接と呼びます。

この溶接は、溶融に大電流が必要でさらに加圧機構が必要なので難度が高い加工です。

比較的安価に購入できるアプセットバット溶接機です。とはいっても使用頻度からすると高価ですね。

ブレードをロウ付けする

そこで、お手軽にできるロウ付けでブレードを加工します。帯状のブレードをロウ付けするための道具たちです。

ブレードを2590(=2578+12)㎜にカットします。

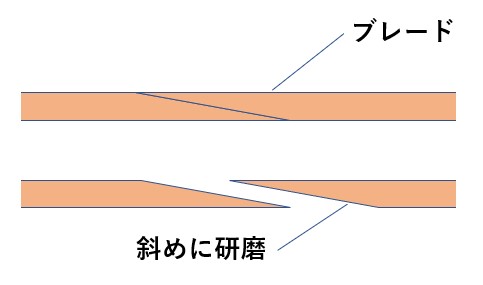

ベルトになるようにカットしたブレードの両端が接する面を12㎜程度グラインダーで研磨します。

気持ち先端に行くほど薄くなるようにします。重ね合わせたときにできるだけブレードの厚みになるようにします。

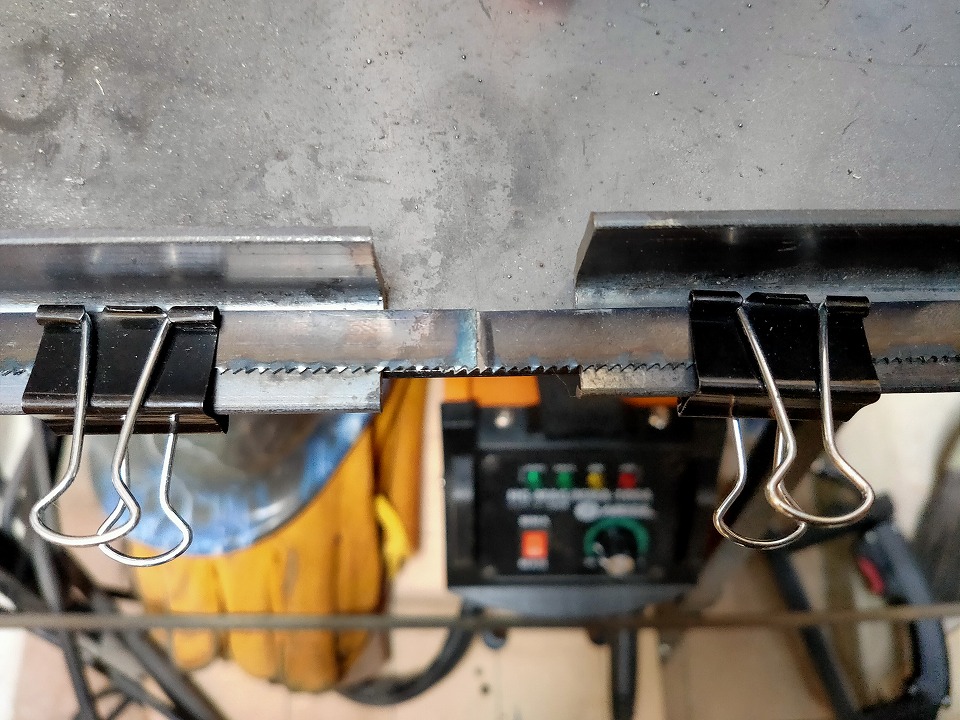

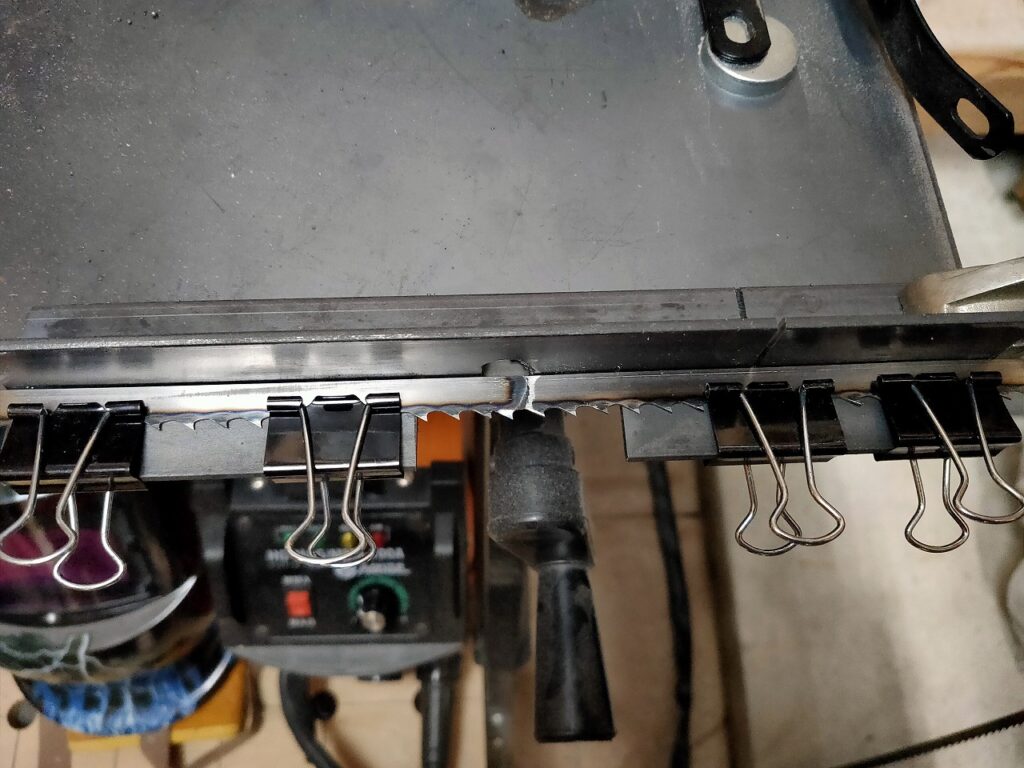

アングルで即席のジグを作り溶接台に固定しました。ブレードをまっすぐになるようにして、研磨した部分を重ね合わせてダブルクリップで固定します。

フラックスを重ね合わせた隙間に流し込みます。フラックスとは、ロウ付け促進剤で金属の酸化物を除去してロウと金属が融着し易くするためのものです。

バーナーで接合部を真っ赤になるまで炙り、炙りながら銀ロウを溶かして隙間に浸透させます。

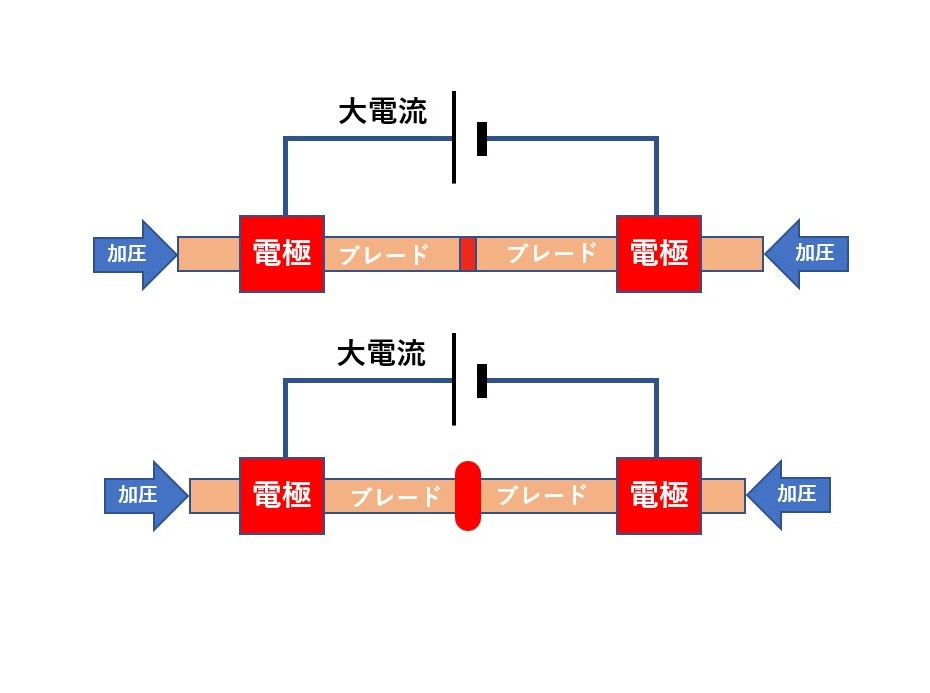

こんな感じにできました。初めてのわりにはいい感じにできました。

ロウが盛ったところをグラインダーで研磨してならしました。

ロウ付けしたブレードをテストしてみたところです。ホイールカバーのないところでのテストなので結構怖いです。

ロウ付けした部分が切れることなくテスト完了です。

市販の木工用ブレードを長さ調整してロウ付けします

ロウ付けを習得したので、オフ・コーポレーションから複数種の木工用ブレードを購入しました。

調べてみるとKERV KDF-14というバンドソーのサイズと近いことがわかりました。そこでKDF-14用スカットブレードを購入しました。

長さは2630㎜でした。おし~い!50㎜ほど長いです。カットしてロウ付けで対応します。

購入したスカットブレードです。

「14山」というのは1インチ(=2.54cm)の長さに14の刃があるということです。

ロウ付け用ジグの改善

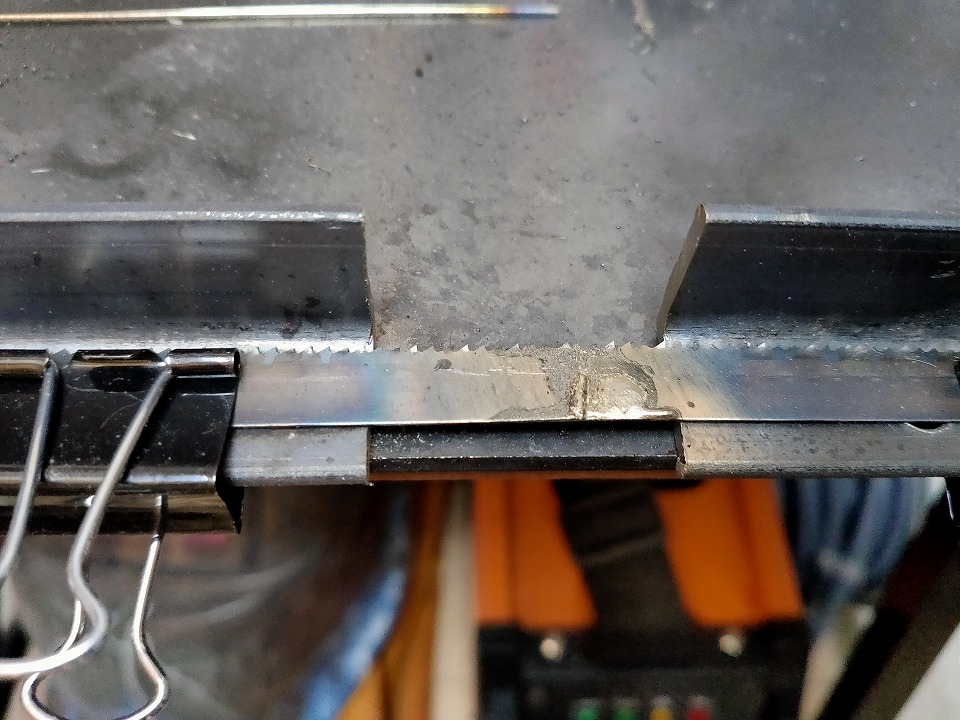

ロウ付け用のジグを改善します。アングルの角は丸み(アール)が付いている(白線)のでブレードをまっすぐにしづらいことがわかりました。

そこで、アングルの背に平版を溶接して角(赤線)を出すようにします。

アングルと平版を溶接しました。

溶接は便利~~。

スラグを除去して研磨しました。

ロウ付け部分をカットして、ロウ付けジグの完成です。これで角にブレードを合わせるとまっすぐになります。

ジグにブレードを固定しました。簡単にまっすぐにすることができました。

早速、購入した4本のブレードについて、余分な長さをカットしてロウ付けしていきます。

ロウ付けしたところ。まあ、こんなもんかな。

研磨してできあがり。

3㎜のブレードはロウ付けできる幅が小さいので難しかったです。

YouTubeにブレードのロウ付けの動画をアップしました。