我が家のトイレットペーパーホルダーは、引っ越してからずっと同じです。かれこれ24年ほどになります。ロールペーパーは1つだけセットします。予備ロールペーパーは、カバーの吊り下げ袋に1つ入ります。ホルダーは黄ばんできているし、カバーも年期が入っています。そろそろ変え時。

妻からロールペーパーが2個セットできるのがいいとの要望がありました。布製のカバーは汚れるし、吊り下げ袋に予備を入れても、再度ホルダーにセットするひと手間が必要になるとのことで、要望に叶うトイレットペーパーホルダーをDIYすることにしました。

トイレットペーパーホルダーの設計

トイレットペーパーホルダーを設計するには、トイレットペーパーを知ることから始める必要がありそうです。

トイレットペーパーロールのサイズってどうなの?

ここでいうトイレットペーパーはロール式のものを指します。

トイレットペーパーロールのサイズってどうなの?

という疑問から調べてみました。

トイレットペーパーロールは、どこの製品のものを買っても大体というかほとんど同じ大きさですね。だからホルダーにセットできるんですが。これがまちまちだと大変ですね。

ということは、規格があるはず。ということでJIS規格(日本工業規格)を調べてみました。

「JIS P 4501-1993」にトイレットペーパーに関する規格がありました。規格のページは3ページなので一読できます。

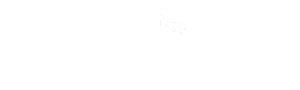

JIS P 4501-1993の規格によるとサイズは以下です。

| 項目 | 寸法 |

|---|---|

| 紙幅 W | 114±2㎜ |

| 芯の径 d | 38±1㎜ |

| 巻き取り径 D | 120㎜以下 |

1巻(ロール)の長さ mは、27.5,32.5,55,65,75,+100 です。長さは変更可能。

ただ、最近は環境配慮、原料不足やコスト面から紙幅が114㎜より小さい(105㎜~110㎜)ものも流通しているようです。

どうして紙幅が114㎜という中途半端なサイズなのかを確認すると、トイレットペーパーロールを作成し始めた当時、アメリカの4.5インチ(114.3㎜)のトイレットペーパーロールを手本にしたことが始まりのようです。欧州はというと、100㎜幅が主流のようです。

トイレットペーパーホルダーのサイズは、JIS規格に沿って設計すればよいことがわかりました。

トイレットペーパーホルダーの設計

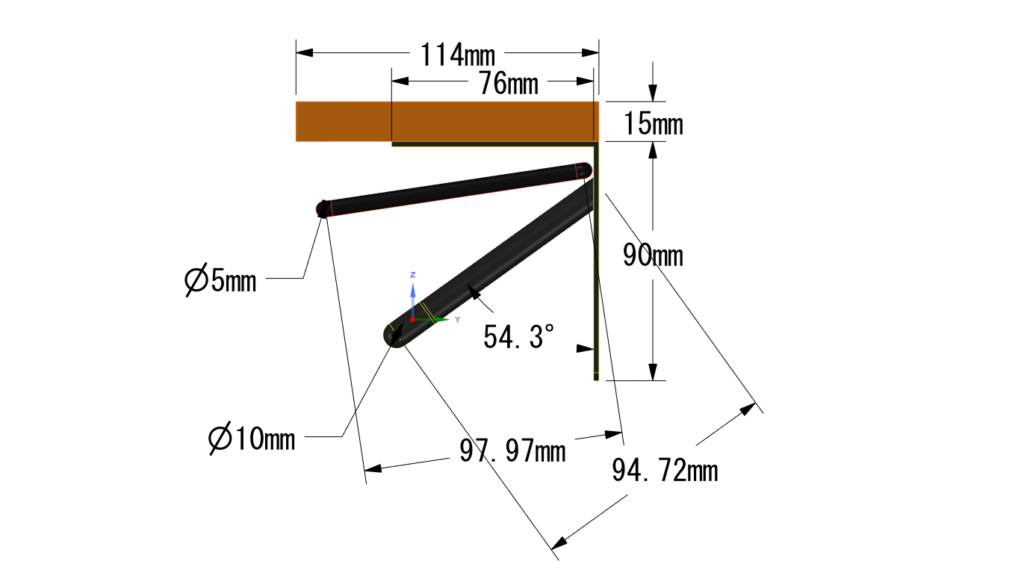

トイレットペーパーホルダーの設計は、慣れた3DCAD(DesignSpark Mechanical)を使って行います。

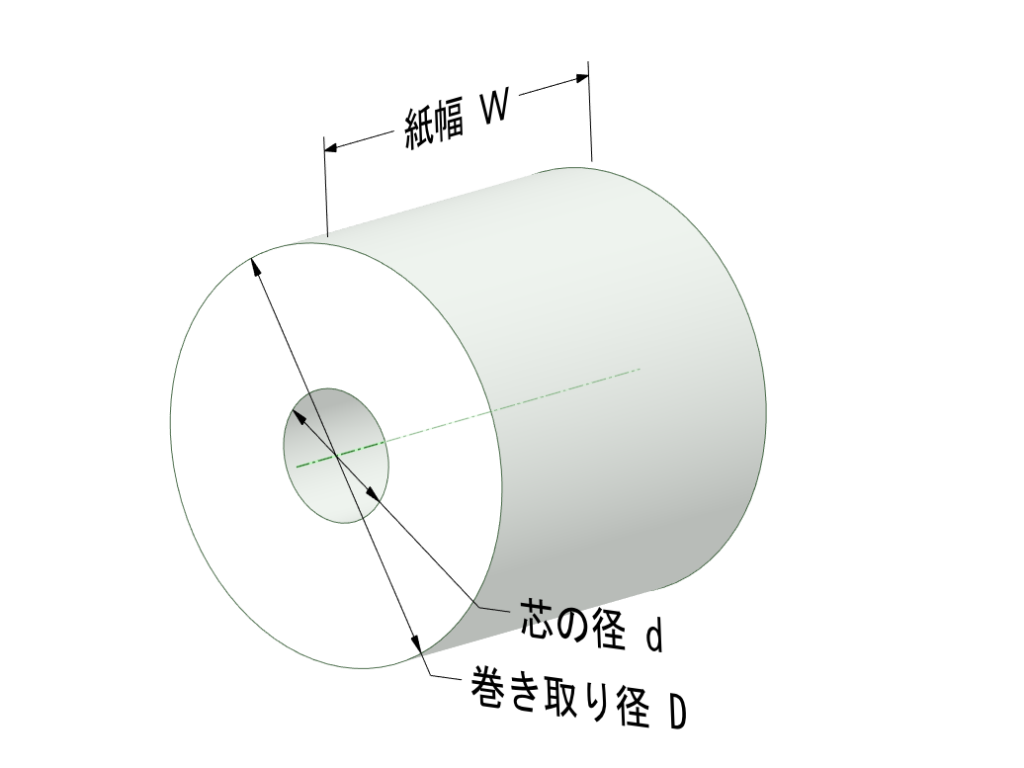

こちらが設計した2連式のトイレットペーパーホルダーです。今回は、金属フレームをベースにして天板にだけ木材を使います。規格を調べたり寸法を決めたりするのも含めて5時間くらいかかりました。

特に、ホルダーに対してトイレットペーパーロールの位置を決めるのに最も時間がかかりました。新品時の巻き取り径は120㎜ありますが、使っていくと径はどんどん小さくなり38㎜に近づいていきます。天板の面よりどれぐらい手前にロール面を出した方がよさそうか。

結論としては、巻き取り幅の2分の1程度を手前に出すことにしました。手前に出す長さ20㎜(≒(120-38)÷4)としました。

トイレットペーパーロールには巻き取り径が130㎜のものもあるようです。これも使えるようにしておきたいのでロール背面の隙間およびロールと天板の隙間をそれぞれ+5㎜余分に取るようにしました。

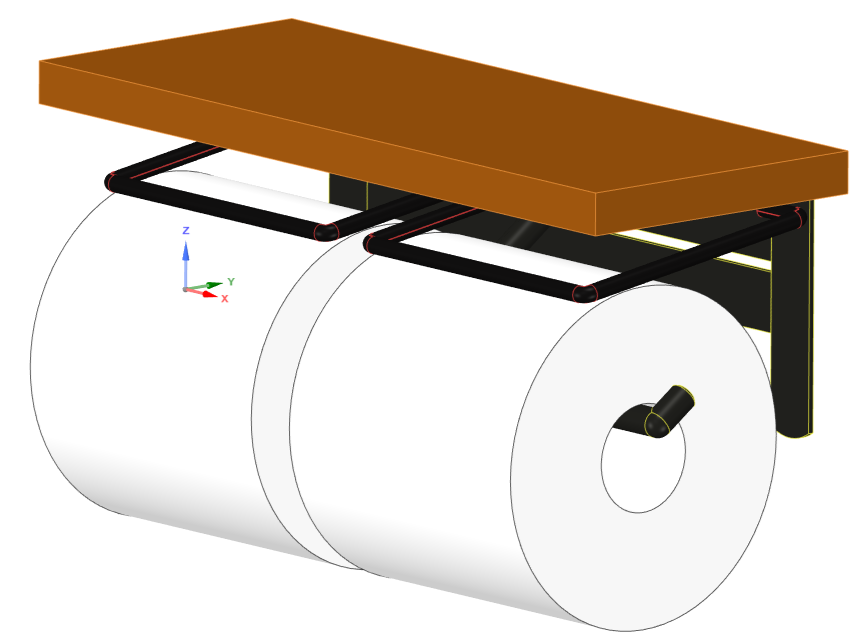

ざっと、寸法を入れた図面です。実際は、材料の都合で寸法は変わりますが、外形やバランスは維持するようにします。

トイレットペーパーホルダーの製作

いよいよ製作に取り掛かります。ホルダー本体は鉄板や鉄丸棒を溶接して作成します。溶接がメインのDIYは初体験です。

溶接機関連については、以下の投稿を参照してください。

本体フレームの部品の作成

工房にあった鉄平板19×920㎜を使います。1枚¥500程度です。幅20㎜あると思って設計しましたが早速、寸法が違っていました。(汗) 1㎜程度は誤差範囲です。

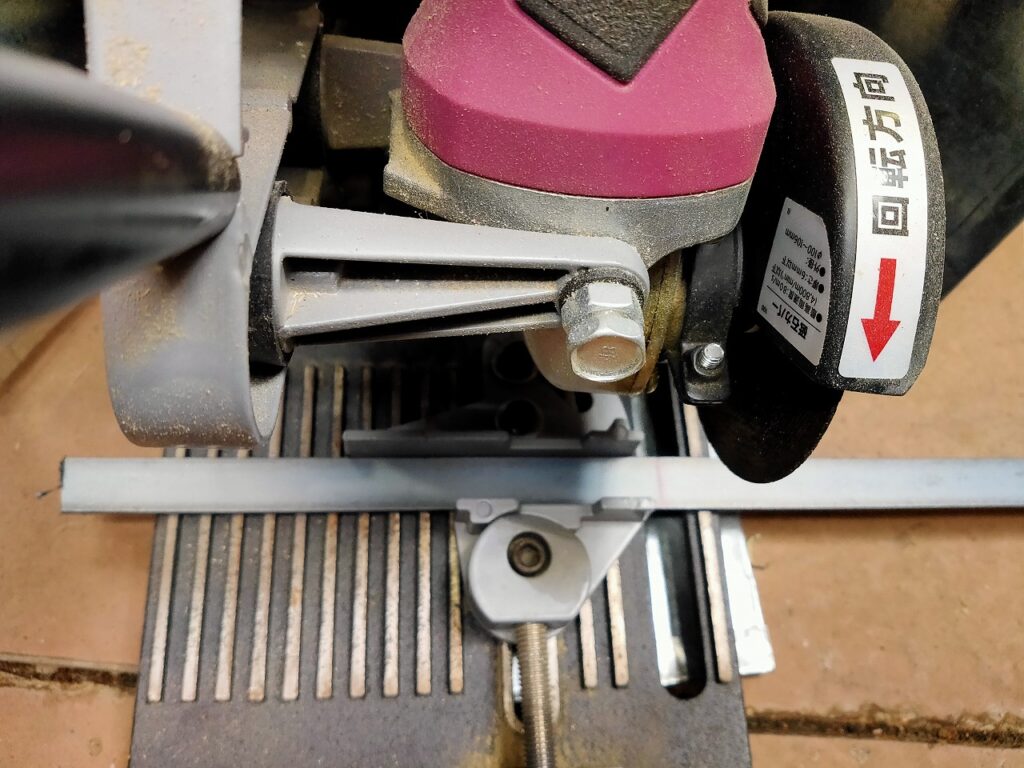

ディスクグラインダーをスタンドに固定して、鉄平板を切断していきます。

音が大きいので防音イヤーマフをつけています。

ディスクグラインダースタンドは以下のものを使っています。お安くて便利です。

こんな感じで火花が飛びます。写真よりもっと派手に火花が飛びます。火花(高温の鉄紛)が目に入るとやばいので眼鏡をします。

奥に見えるのは自家製のトタン板で作った火花飛散防止カバーです。火事も怖いので。

切断面のバリを固定グラインダーで研磨します。

切断も研磨も鉄平板が高温になるので皮手袋は必須です。火傷してしまいます。

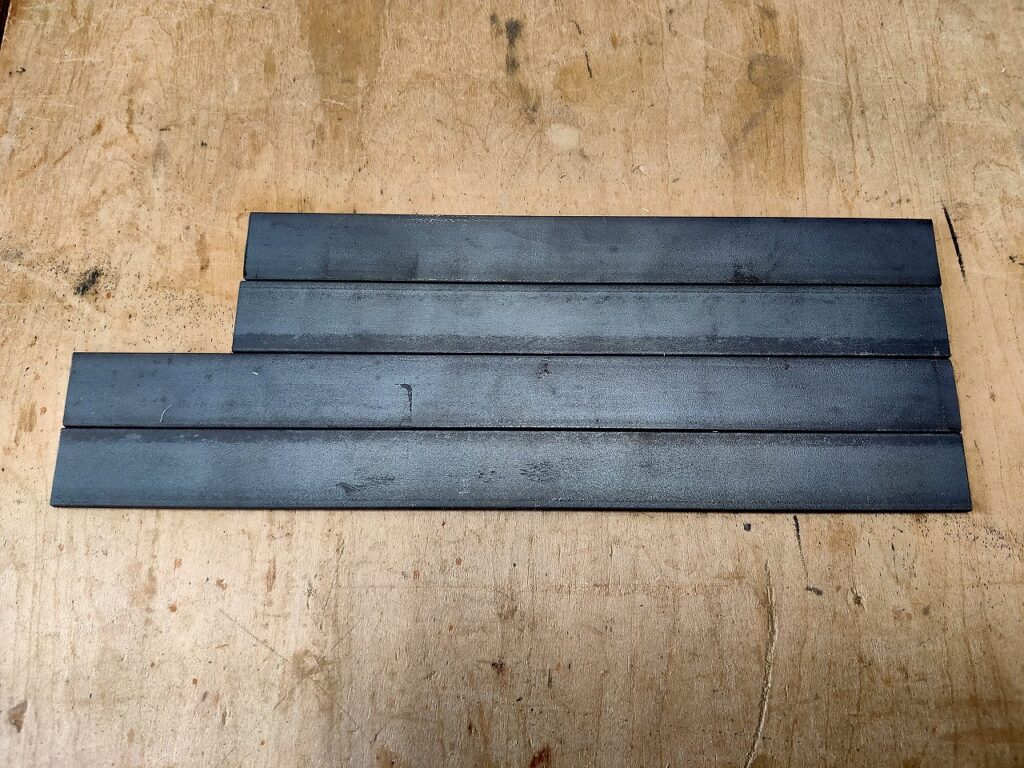

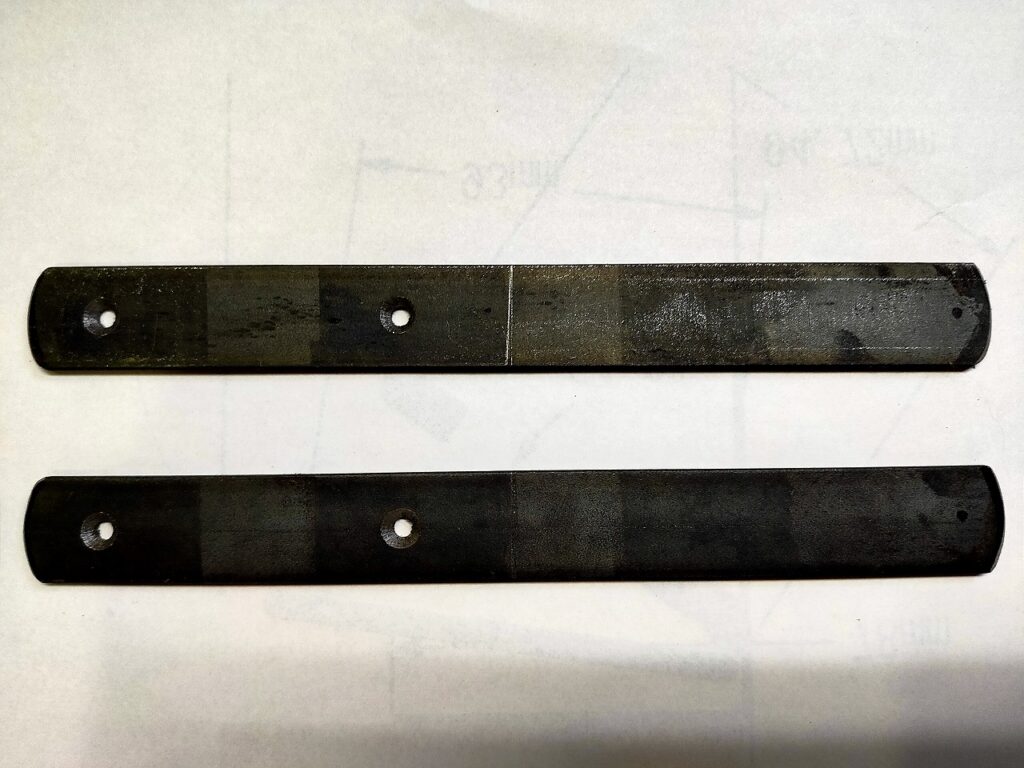

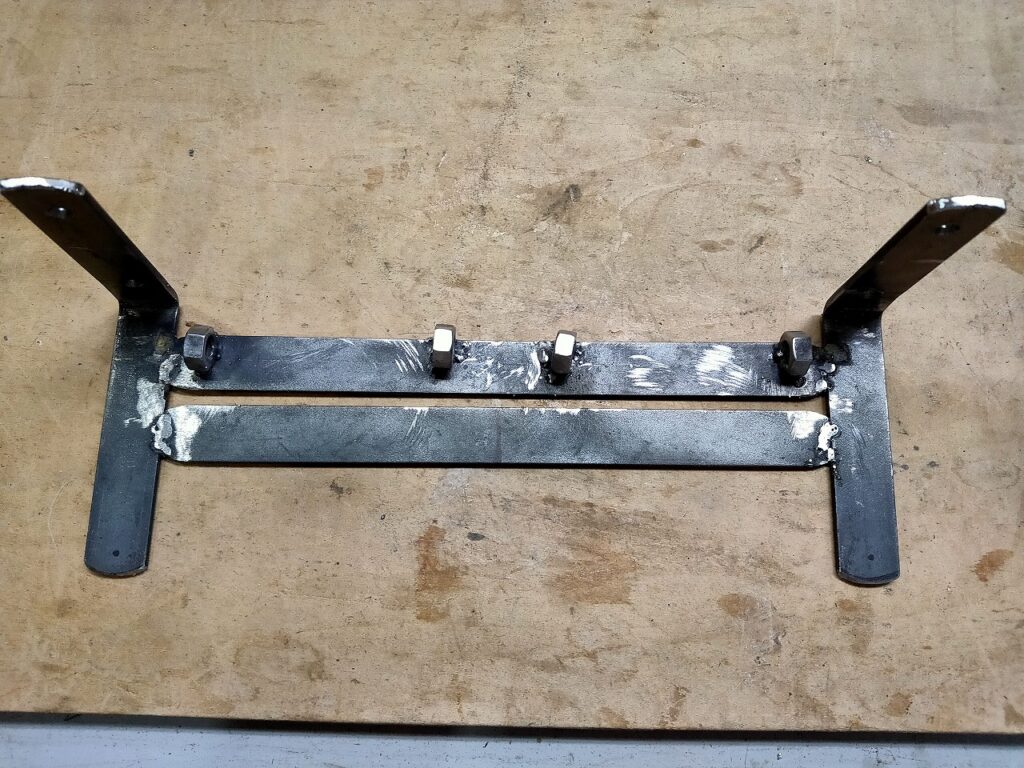

鉄平板から切り出した部品です。

上2枚がアングル部分、下2枚がフレームの横板です。

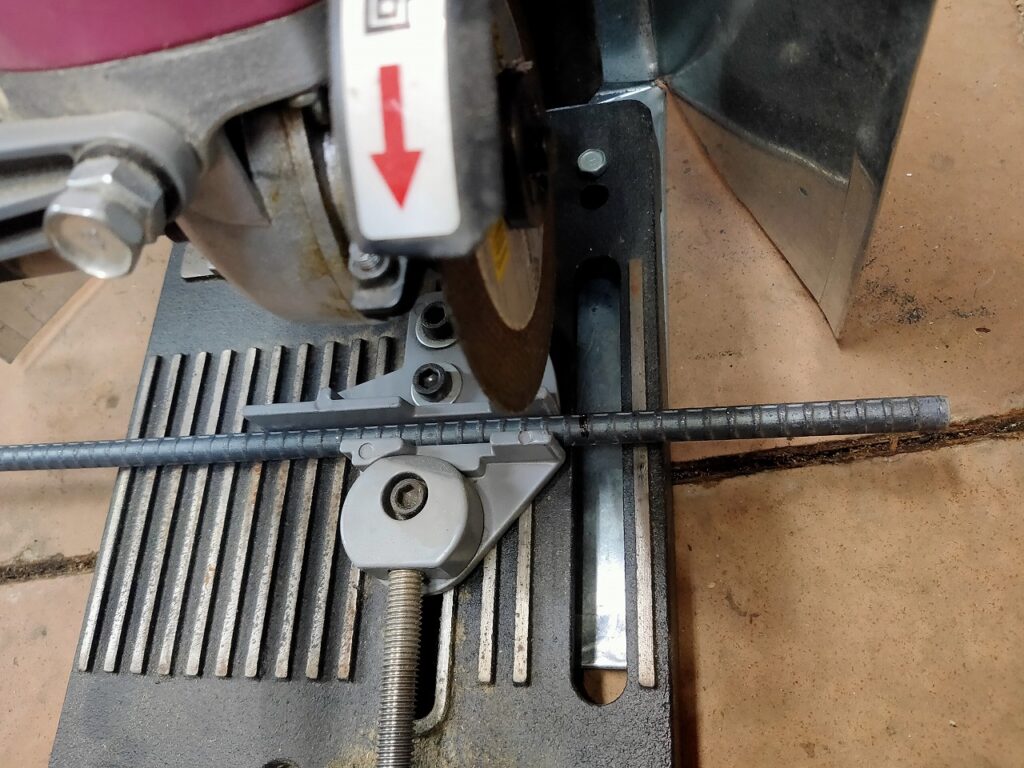

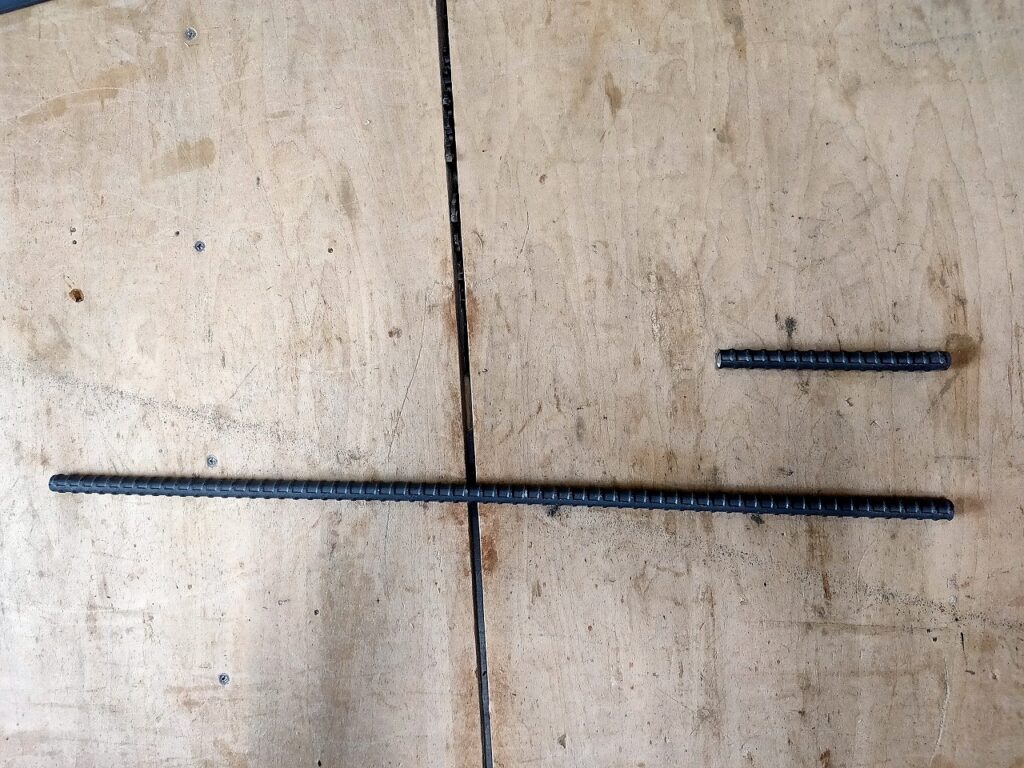

次にΦ10㎜の異形鉄筋を切断します。異形鉄筋は2000㎜ありますが1本¥200程度で安いです。

これもディスクグラインダーで切断します。

サクサク切れます。

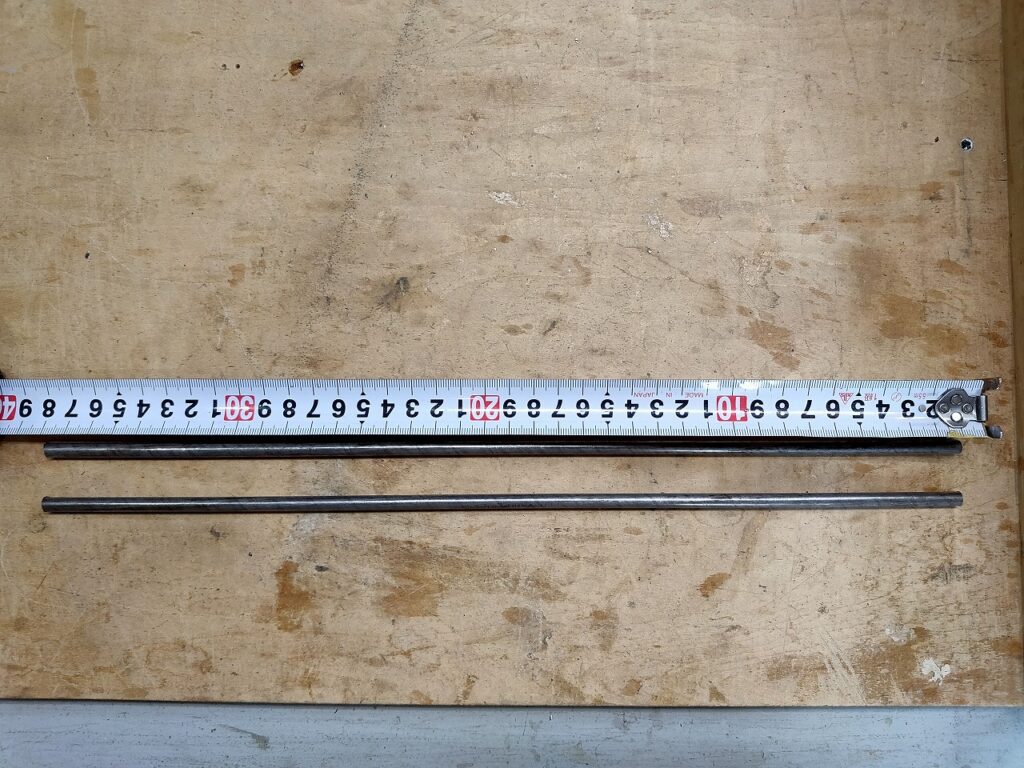

上1本はロールを通すアームを支える支持バーです。下1本はロールを通すアームです。

設計した長さより100㎜ほど長くカットしています。後で鉄筋を曲げ加工します。手力で曲げられるように長めにしています。

曲げ加工後、切り落として寸法出しします。

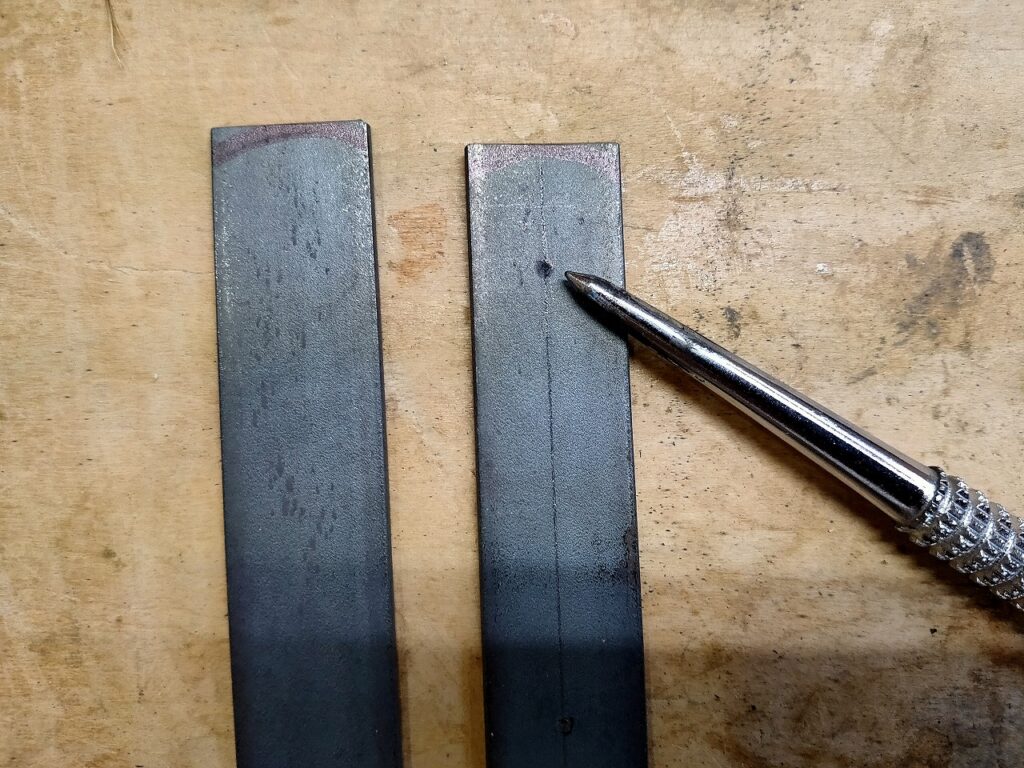

天板を固定するための穴をアングルに開けます。ノギスの先でケガキ線を入れます。また、マジックで切断面もアールにケガキます。

センターポンチでマークを入れます。

2枚重ねて穴あけしますので片側だけでOKです。

マスキングテープを巻いて2枚を固定します。

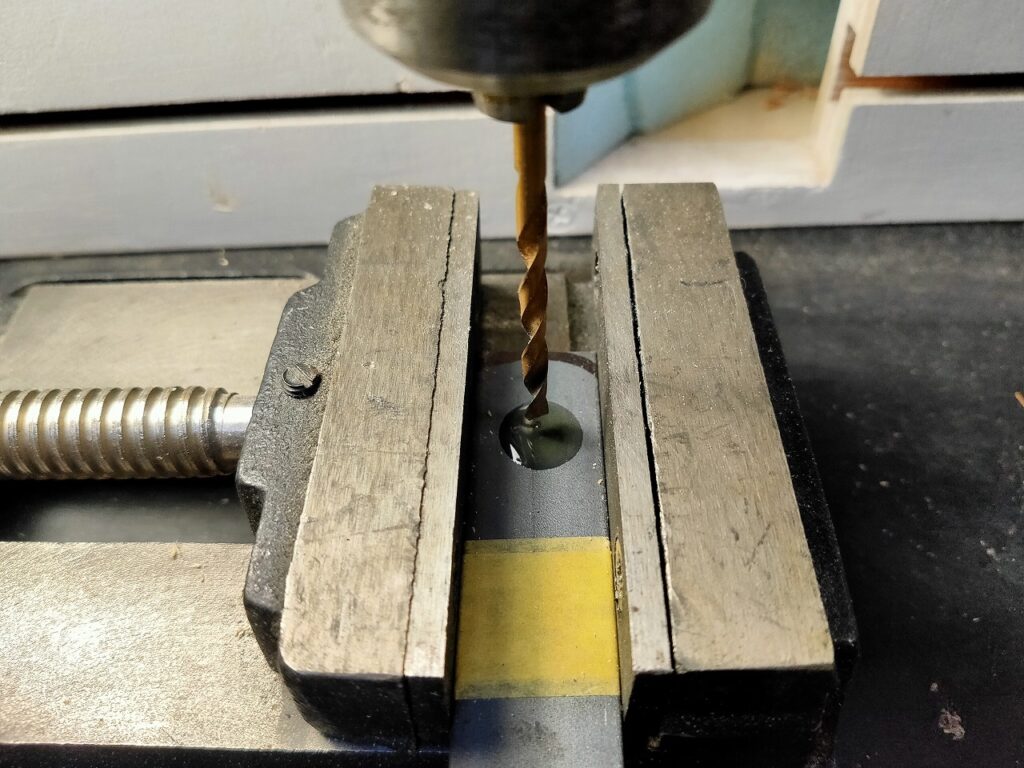

切削油(ないのでマシンオイル)を垂らして、穴あけします。

こんな切りくずです。

この穴あけでも鉄平板が高温になるので、火傷に注意です。

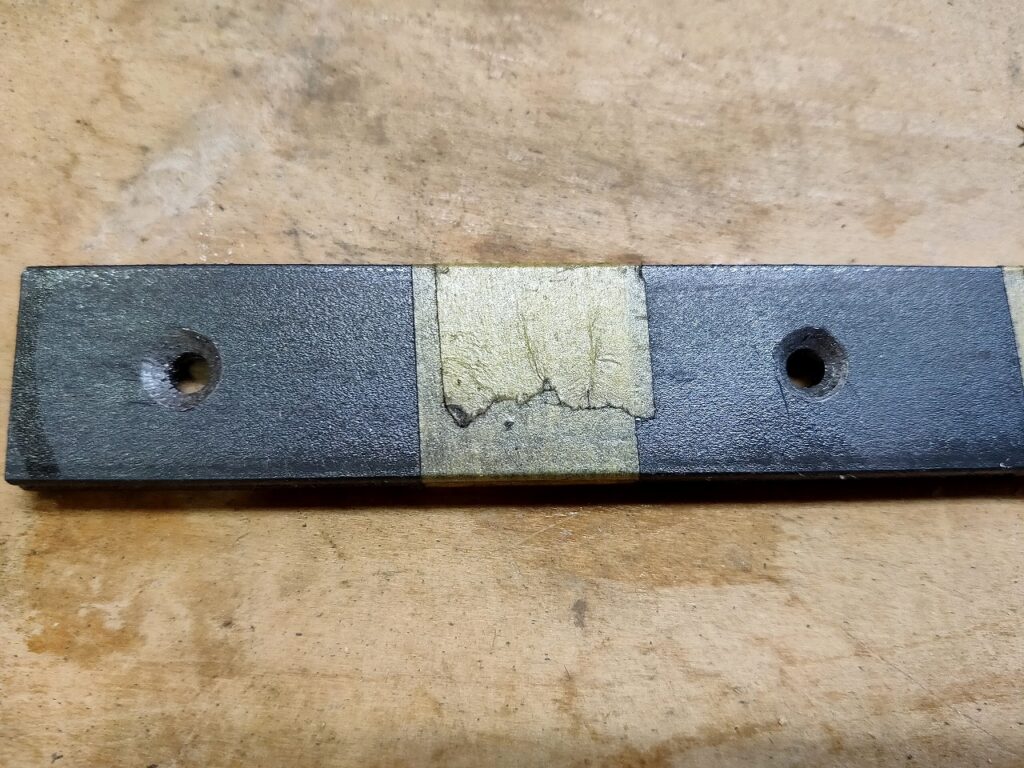

穴あけ完了。

皿ネジで天板を固定するので、皿ザグリ加工をしておきます。

こちらはビット類収納です。手前のビットを使って皿ザグリ加工します。

皿ザグっちゃいます。

こんな感じで皿ザグリました。

固定グラインダーで切断面をアールに研磨します。

アングルの加工が終わりました。あとは曲げです。

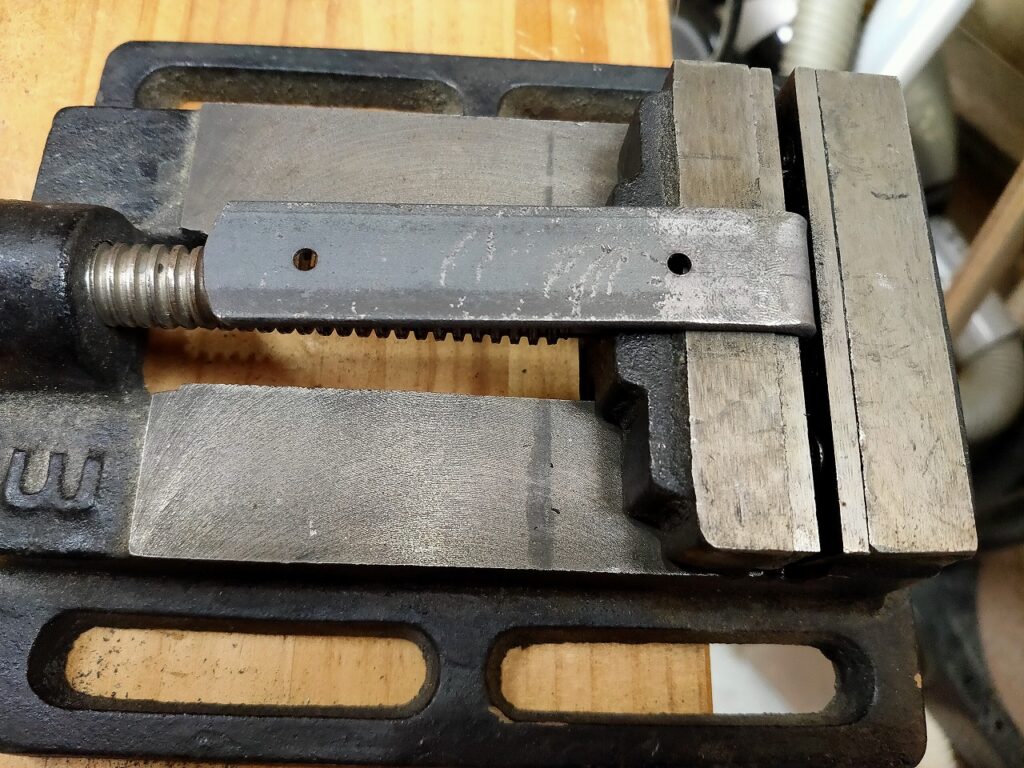

アングル部材をアングルと成すために曲げます。最近の欲しいものとして、固定の万力(バイス)が欲しいです。

こういった卓上の固定式バイスが欲しいです。値段的には別に高いものではないですが、手狭な工房なので、これを固定する場所が見つからず悶々としています。

バイスが固定していないので曲げるのにそこそこの力がいります。

最後はハンマーで叩いて、直角にします。

アングルの完成。アングルになりました。

最初は、ただの鉄平板だったものが形になってくると嬉しくなります。快楽物質エンドルフィンが大量に分泌しているのでしょう。

残りのフレームの横板は、切断面のアールに研磨しておきました。

これはデザイン面と溶接の収まりがよいようにするためです。

本体フレームの作成

本体フレームの部品が出来上がったのでフレームを作成します。

フレームを溶接台に固定します。動かないように重りを載せたりしました。

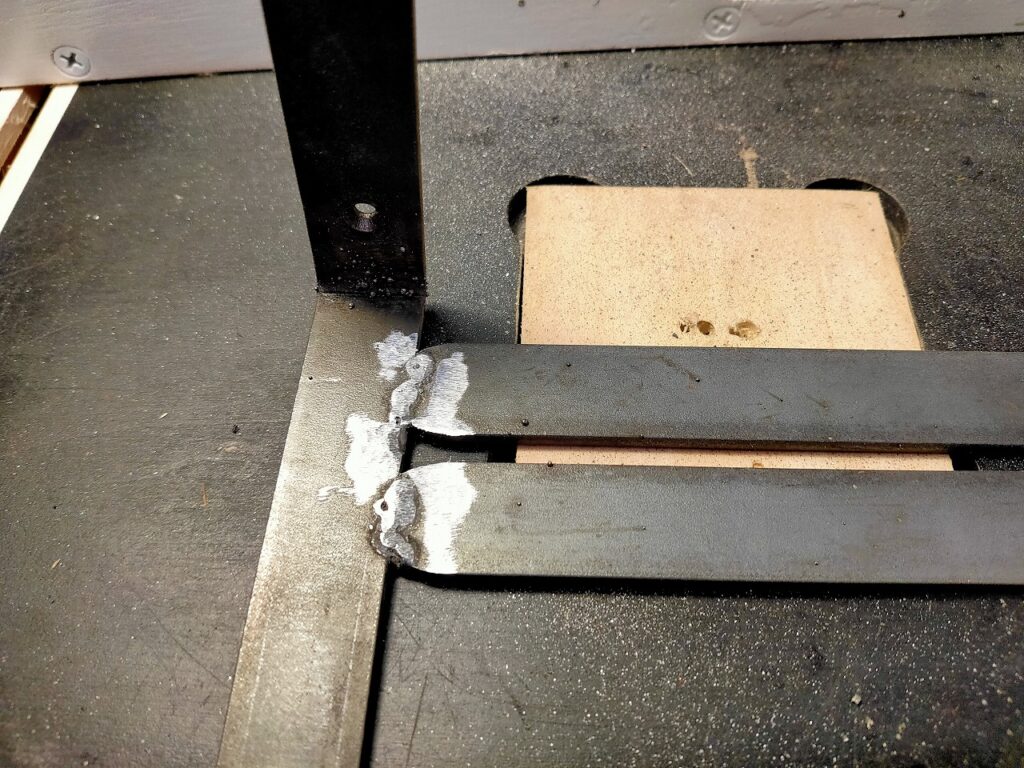

1つ目の溶接です。綺麗にはできませんな。

溶接できましたがデコボコなので研磨します。

ちょっとはマシになった感じ。

一番の難所です。

トイレットペーパーの紙切りバーをフレームに固定するためにM8のナットを溶接します。固定といっても、丁番のように可動する必要があります。ちょうどM8ナットの穴にΦ6の鉄丸棒が通るので思いつきました。

ナットをマスキングテープで固定。溶接時に燃えると思いますが固定の方法が思いつかず。

あまり拡大してお見せはできませんが溶接できました。たぶん…

これだけで1時間以上かかりました。

溶接ではなく、フレームとナットをネジで固定した方が早く、きれいにできたと思います。

今回は、溶接の練習ということにします。

これでフレームの作成が完成です。

ロールを保持するアームの作成

トイレットペーパーロールを保持するアームを作成します。

アームとなる鉄筋を曲げます。曲げ半径を小さくしたいので、切り欠きを入れて曲げやすくします。

設計上、直角に曲げる予定でしが、デザイン性を考慮して角度を残しておこうと思います。

1つ目の曲げ、うまくいきました。

長めに切断しておいたので曲げやすいです。

反対側の曲げ、失敗して破断しました。(涙)

もう少し曲がるかなと思いながら曲げていたら、バキッ!と音とともに破断しました。(涙)

破断したところを溶接してくっつけました。見えるところなので、まあまあきれいに溶接できてよかったです。

曲げ成功した方も切り欠き部分を溶接して補強しました。

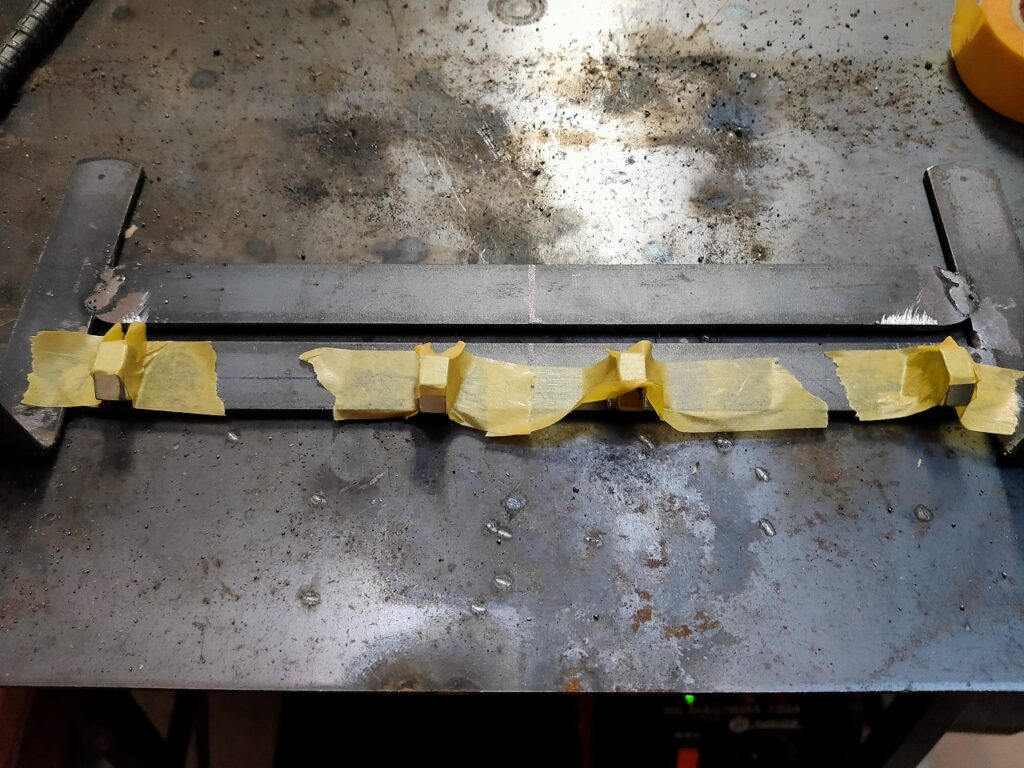

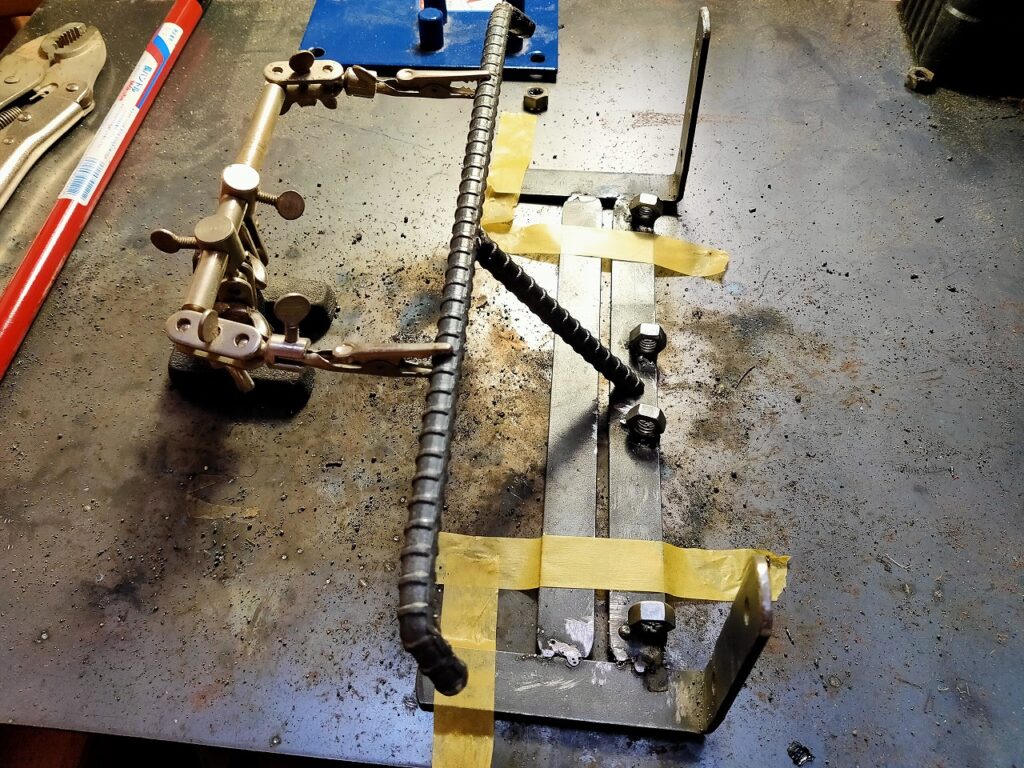

アームと支持バーを溶接します。マスキングテープで固定します。

ちょっと、ムラがありますがドンマイです。

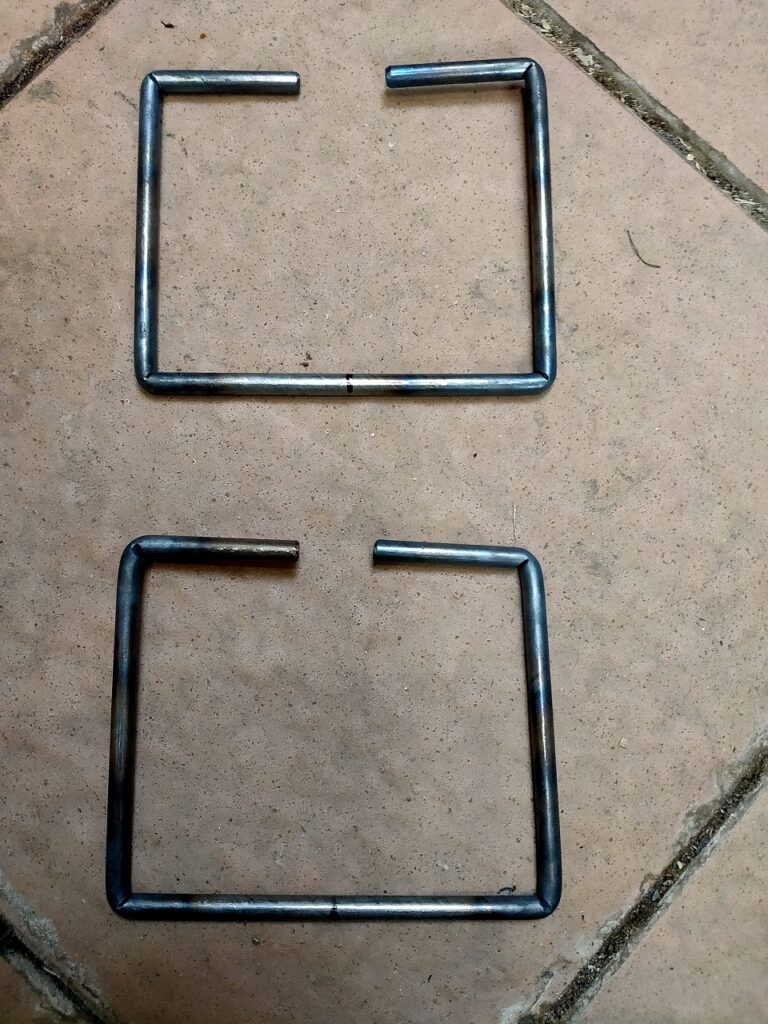

紙切りバーの作成

トイレットペーパーロールを押さえて紙を切る役目の紙切りバーを作成します。

ホームセンターで購入したΦ6の鉄丸棒です。長さは2000㎜ありますが、値段は¥283でした。

これもディスクグラインダーで切断します。380㎜を2本です。曲げ加工するため長めに切断しています。

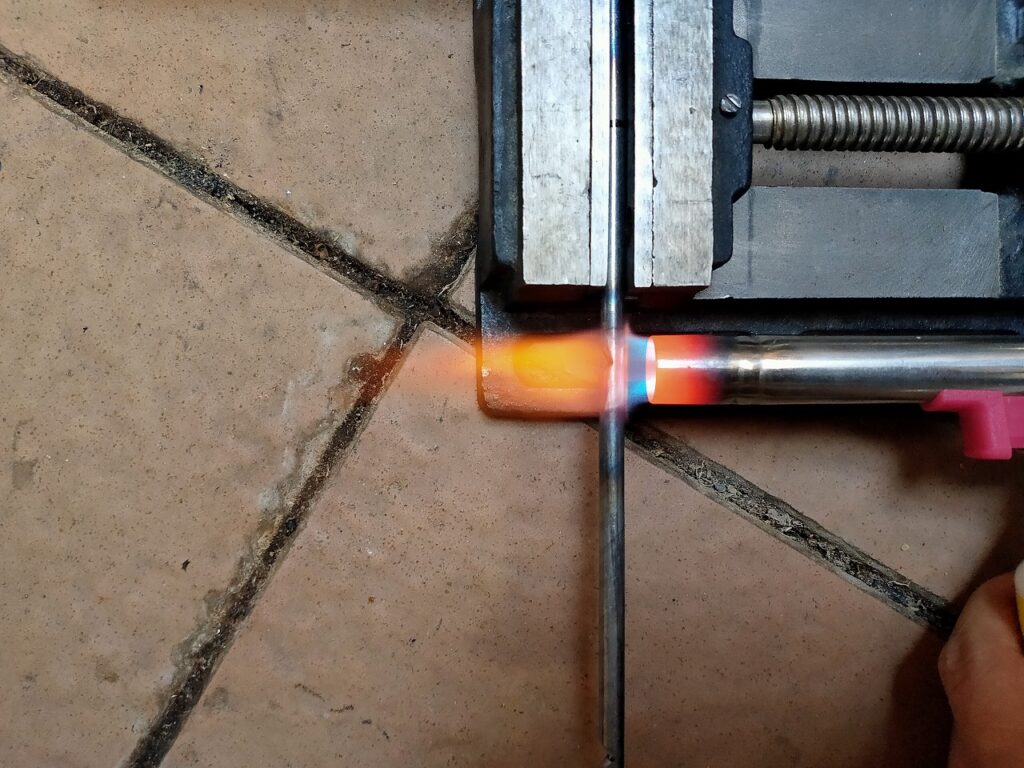

曲げ部分に切り欠きを入れました。鉄筋曲げの失敗があったので、今度は作業を改善します。

バーナーで曲げ部分をチンチンに加熱します。

曲がる曲がる!ぐねっと曲がる。

火傷しないように皮手袋を付けての作業です。

皮手袋でも手袋が焦げるぐらいの高温です。

鉄は800℃ぐらいから赤くなり、1000℃ぐらいでぐにゃっと曲げることができるそうな。

使っているバーナーとガスボンベです。これは、バンドソーのブレードをロウ付けするときに用意したものです。

このバーナーの炎は1500℃~1800℃にまでなるので鉄が曲がるのも頷けます。

2本とも思った通りに曲げることができました。まさに、「鉄は熱いうちに打て」です。

鉄の扱い方を1つ学んだ感じです。DIYの幅が少し広がったと思います。

歪んでいるところは平になるように補正しておきます。

紙切りバーをフレームに取り付けたところです。ここにアームをさらに溶接してつけます。

さあ、アームの溶接です。位置決めするために電子工作に使うツールクリッパーの助けを借ります。

これがツールクリッパーです。こんなところで役に立つとは。

相変わらずヘタレな溶接です。

一応、自立しています。

金ブラシで溶接スラグを落とすと、少し見れるようになりました。

すべての部品を取り付けてみました。なんか様になってきました。

全体をつや消し黒のスプレーで塗装します。

天気がよいのですぐ乾きます。

塗装すると見違える姿になります。

エンドルフィンが噴出してきました!

天板の作成

最終段階に来ました。初めて木材が出てきました。天板の作成です。

今回の中で最も高価な部品です。一枚板で耳付きの板にしました。木の「耳」というのは、丸太の一番外側の部分のことを指します。木肌のデコボコが残りますので右側より左側の方が幅が広くなっていて長方形ではないです。

天板に耳つきの木材を使うと手作り感とか自然感が高まります。

長さ300㎜、幅120㎜、厚み18㎜の端材で¥1,188でした。

長手方向だけ長さを揃えました。あとは面取りと表面のペーパー掛けをしました。

断面を見ると右側が斜めっています。

木目を生かしたいのでワックスで着色することにしました。ウォールナット色のワックスです。

ウエスなどにワックスを付けて、木目に染み込ませるように塗り延ばしていきます。30分ほど乾かしてきれいなウエスで付かなくなるまでふき取ります。さらに24時間乾かして完成です。

塗はじめです。

完成した天板です。木目が際立ちいい感じになりました。

天板の取り付け

天板を皿ネジで固定します。皿ザグリしていたのでネジ頭がきれいに収まりました。

トイレットペーパーホルダーが完成しました。

紙切りバーも収まりました。異形鉄筋のアームがちょっとアンティークぽくっていい感じです。

トイレにトイレットペーパーホルダーの設置

長年、使ってきたトイレットペーパーホルダーさんお役目お疲れ様でした。

取り外したときの木ネジ2本はそのまま使います。

取り付け位置を決めて、先ほどの木ネジで固定しました。ネジ頭はマジックで黒く塗りました。

設置完了です!

トイレットペーパーホルダーの交換により、トイレはすべてDIYでリニューアルしたことになります。

妻からも想像以上の出来とお褒めの言葉をいただきました。納品完了です。