前回のおさらいです。前回は、試作したケースを組み立ててみて多くの改善箇所が見つかりました。改善したケースまで作成しました。

白化したケースの修復

3Dプリンターで作成したケースをベースから剥がすとプラスチックが白化(白ぼけ)してしまいます。このままではなんとも締まらないので綺麗にしたいと思います。

写真の手前表面がよくわかると思いますが、白くなっています。やっぱり、イケてないですね。

ケースのボトムの裏面です。こちらは白化の状態がよくわかりますね。

そこで、バーナーで炙って白化(白ぼけ)を修復します。よくバイクの外装プラスチックが経年劣化で白化したものをバーナーで炙って修復する方法が知られています。これをケースに適用してみようと思います。

炙った後の姿です。どうでしょうか?写真でみるよりもずっと白化がなくなりました。ただ、右側の両角は炙りすぎてちょっと変形してしまいました。(涙)

炙りには、ロウ付け用のバーナートーチを使いました。このトーチは1200℃以上の高温になります。料理用、キャンプ用の900℃以上のトーチを使うとよいかと思います。しかしながら、バーナーの炙りは白化に効果あることがこれでわかりました。

こちらは、白化がよく修復されていることがわかります。ただし、中央の波々マークが消えませんでした。これは3Dプリンターのベース側のシート表面が荒れてしまったため、荒れた形通りのマークが移ってしまっています。これはシートを交換するしか手がないようです。

組み立てと配線

課題の対策版ケース(試作2)ができました。このケースを使って基板の設置や配線をしていきたいと思います。

USBコネクタ付きケーブルの作成

USB電源基板はUSB Type-Aのメス側のコネクタから5V電源を取ります。そのため、Type-Aのオス側コネクタが必要です。余っているUSBケーブルから作成したいと思います。

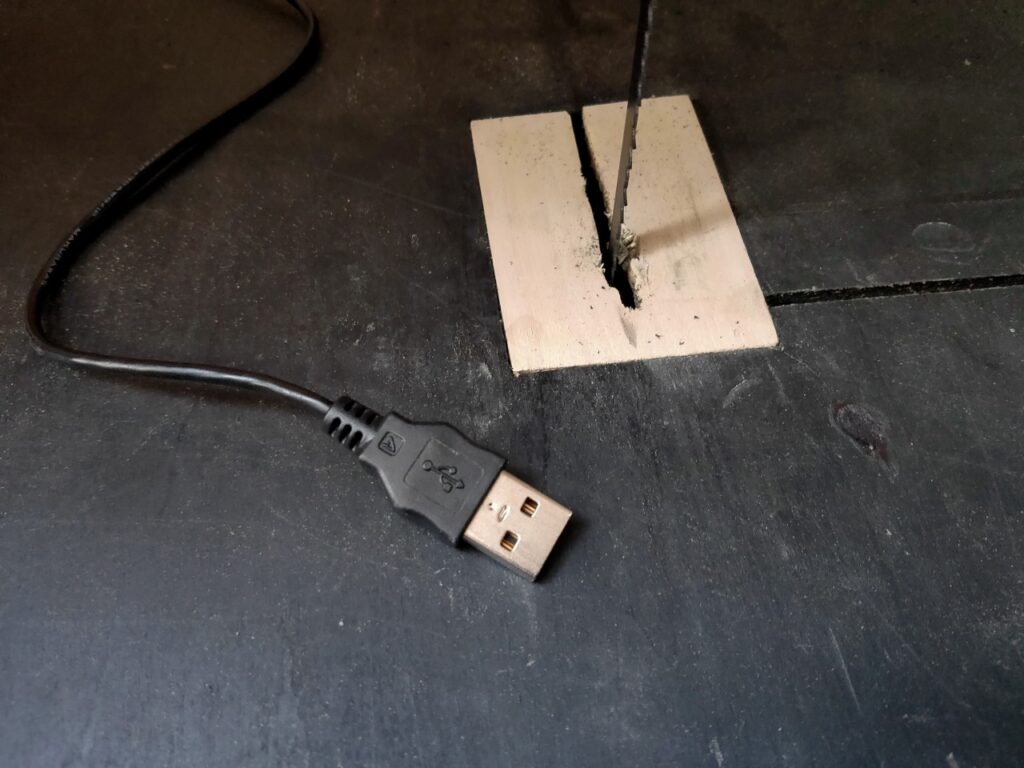

どこにでも使っていないUSBケーブルが転がっていると思います。その1つを使って作ります。

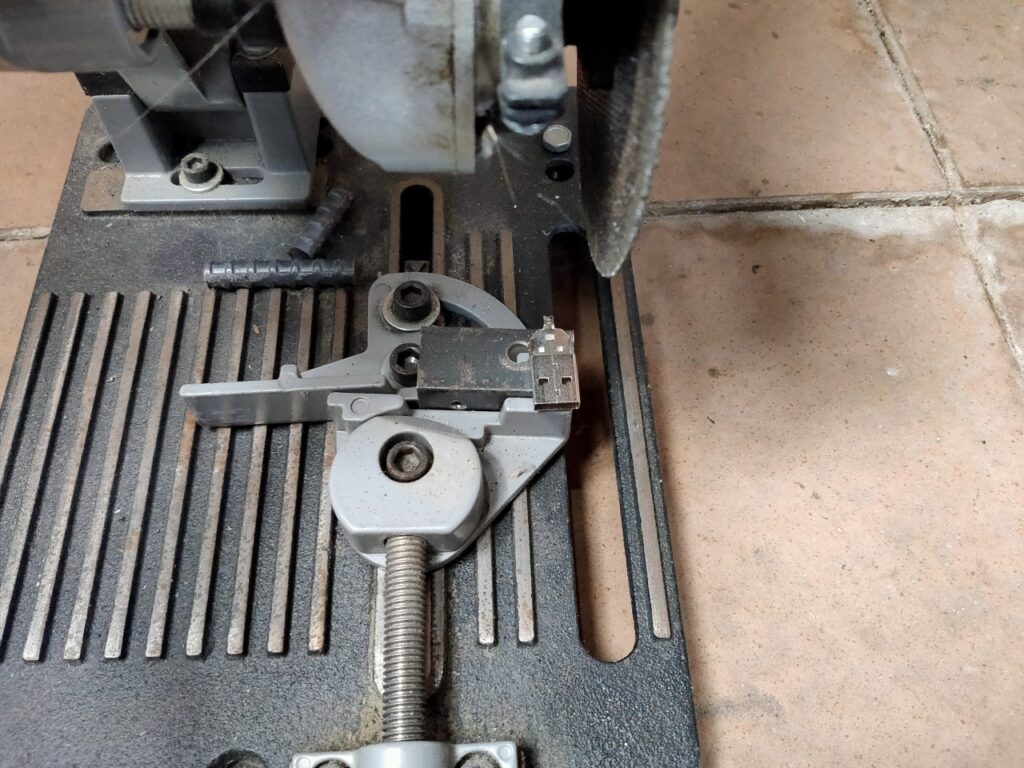

今回もバンドソーでプラスチックの外装をカットして取り除きます。

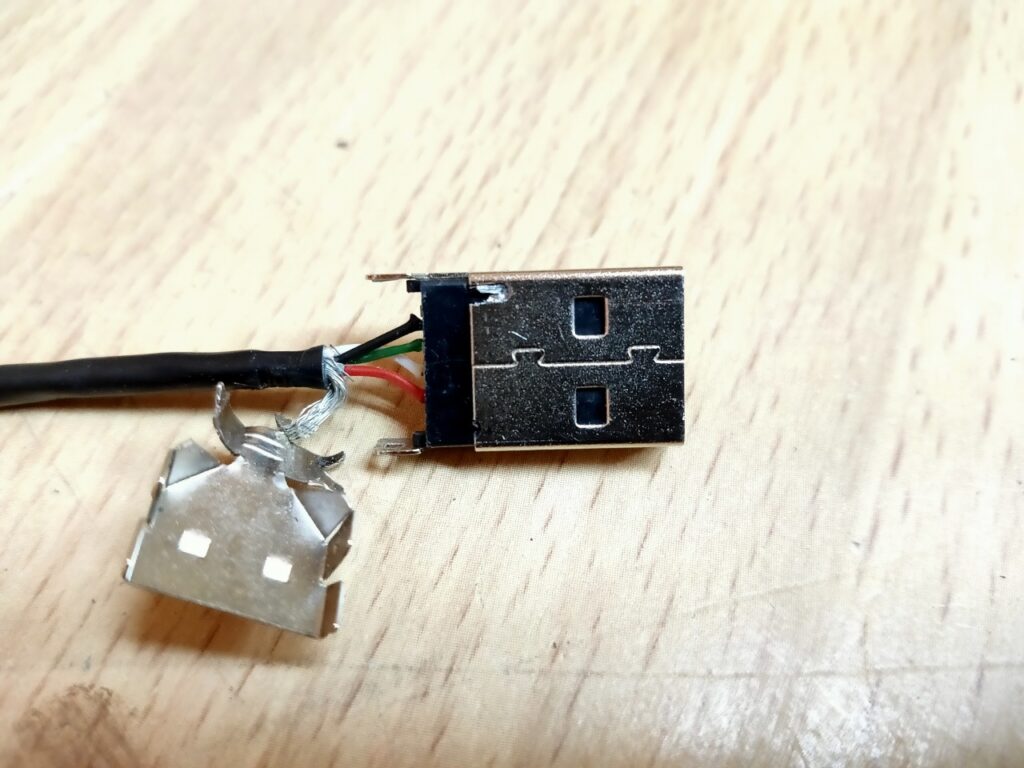

こんな感じで外装の3㎜程度下あたりの周囲をカットしました。

すると、ケーブル側の外装がスルッと外れました。

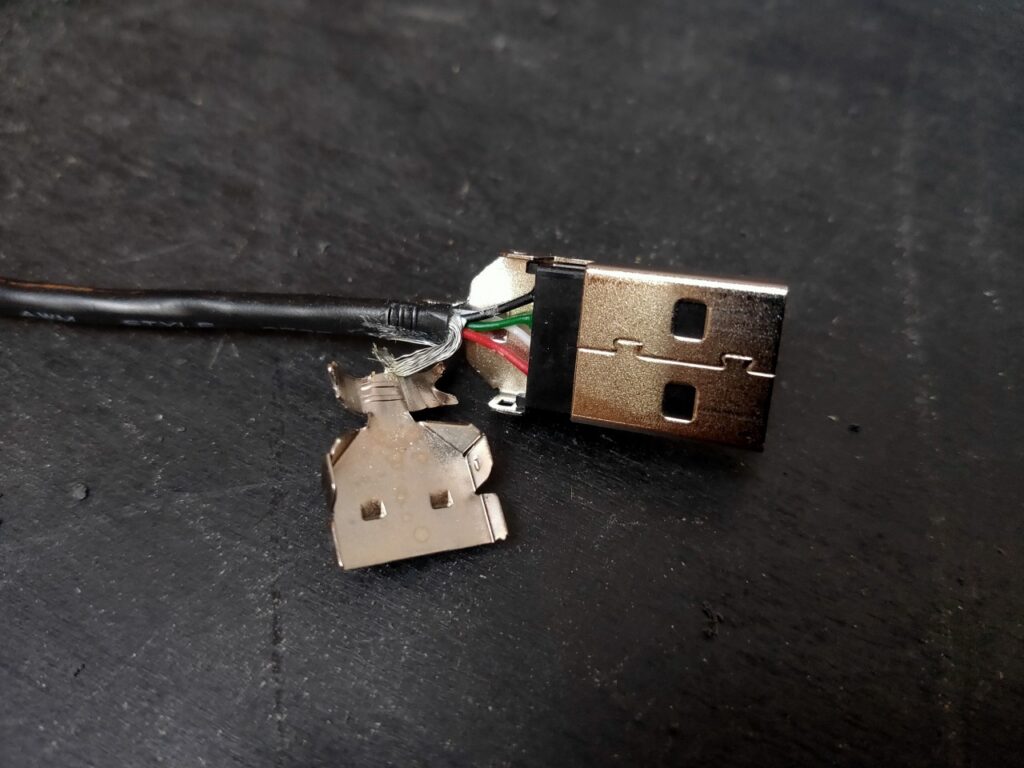

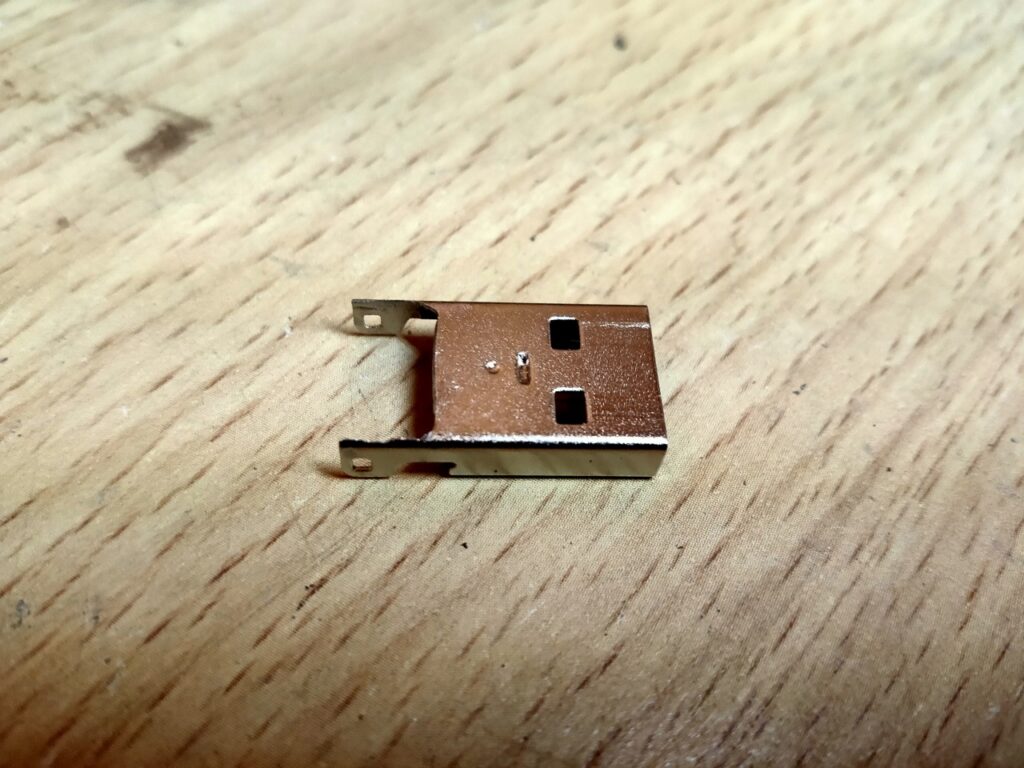

USBコネクタは2つの金具から構成されていました。その1つを外したところです。爪で圧着されているだけでした。

金具を外すと中の端子台(黒)もスルッと抜けました。

作りはシンプルでいてしっかり精度を確保されており、組み上げると十分な強度も備わっています。USBが普及している一端を担っていますね。

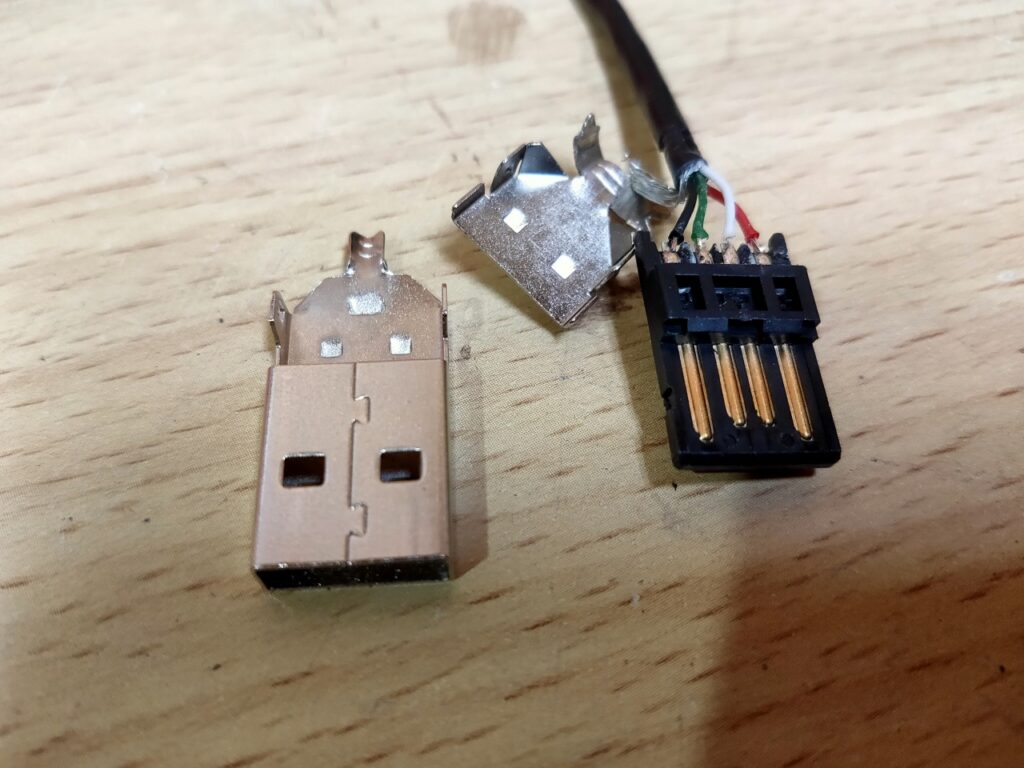

このオスのコネクタでは、まだ長すぎます。ギリギリまで短くします。

グラインダーで不要な部分に切れ込みを入れます。切りすぎないように注意が必要です。

切り込みを入れたところです。見えますかね。

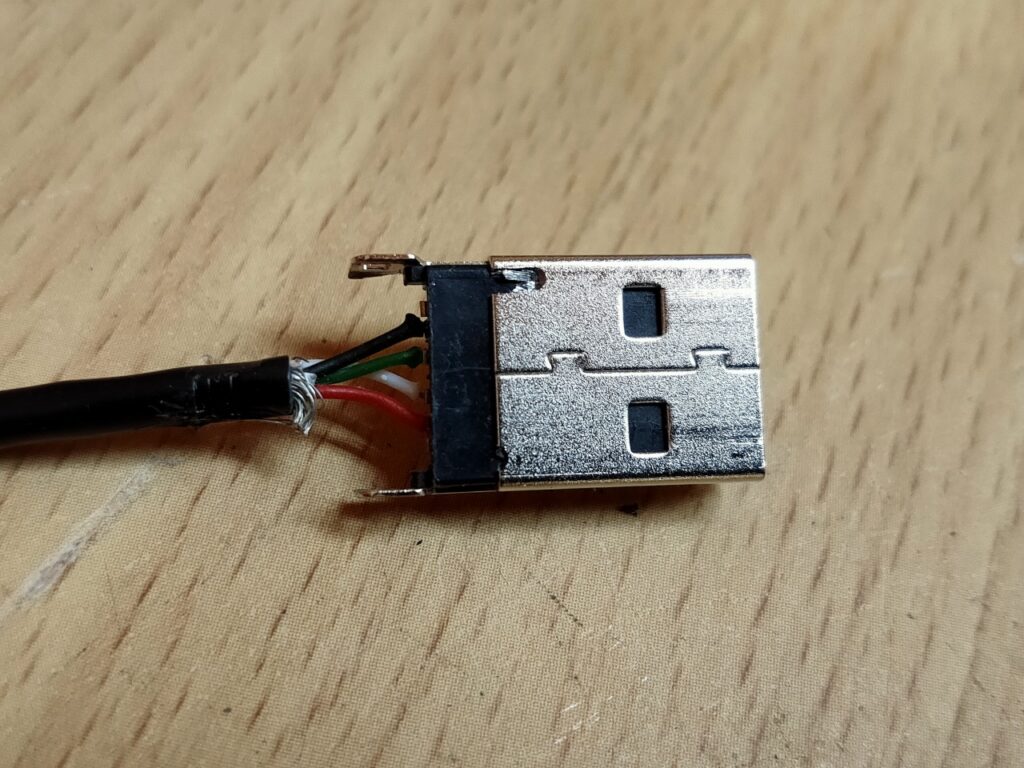

切れ込みを入れたところまで、曲げ曲げして切った後に、ヤスリ掛けしたところです。3割ほど短くなりました。

端子台(黒)をコネクタに差し込んだところです。

宙ぶらりんの金具は、ケーブルのシールド線にハンダ付けされています。これは不要なのでカットします。

宙ぶらりんの金具を取り除きました。最後に両端の金具を折り曲げて端子台(黒)が抜けないようにします。

出来上がったUSBコネクタ付きケーブルです。5V電源は赤(+)と黒(-)のケーブルなので、不要な信号線の白と緑はカットしています。

タイマーリレー基板の取り付け

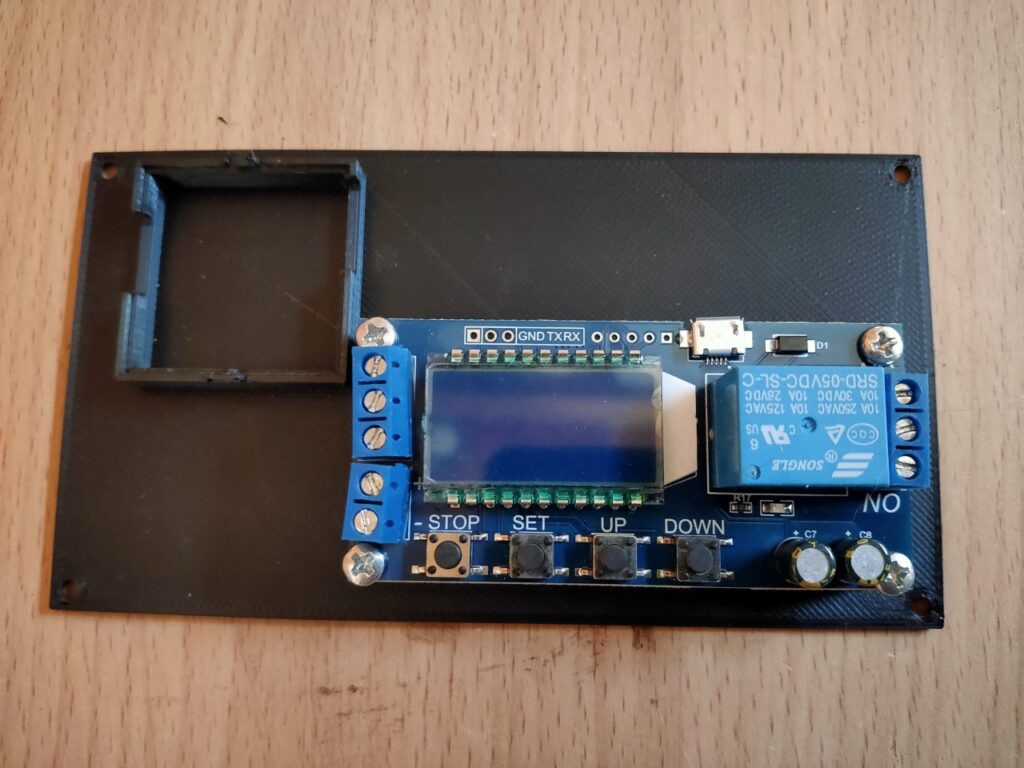

タイマーリレー基板をケースのボトムにネジ留めしました。

写真ような樹脂用タッピングネジを使いました。

樹脂用タッピングネジは、ネジを切る(タッピングする)必要がなく下穴だけでネジを締め付けることができます。また、小さなトルクで締め付けられるためプラスチックなど強度の低い材料に対してネジ留めできます。

こういうねじはわざわざ購入する必要なく、不要になった家電製品を分解すると、樹脂用タッピングねじが出てきますので、大事に保管しておけばよいですね。

AC電源ケーブルを用意します。これも不要な家電製品から部品取りできます。

買えば数百円から千円ぐらいしてしまいます。

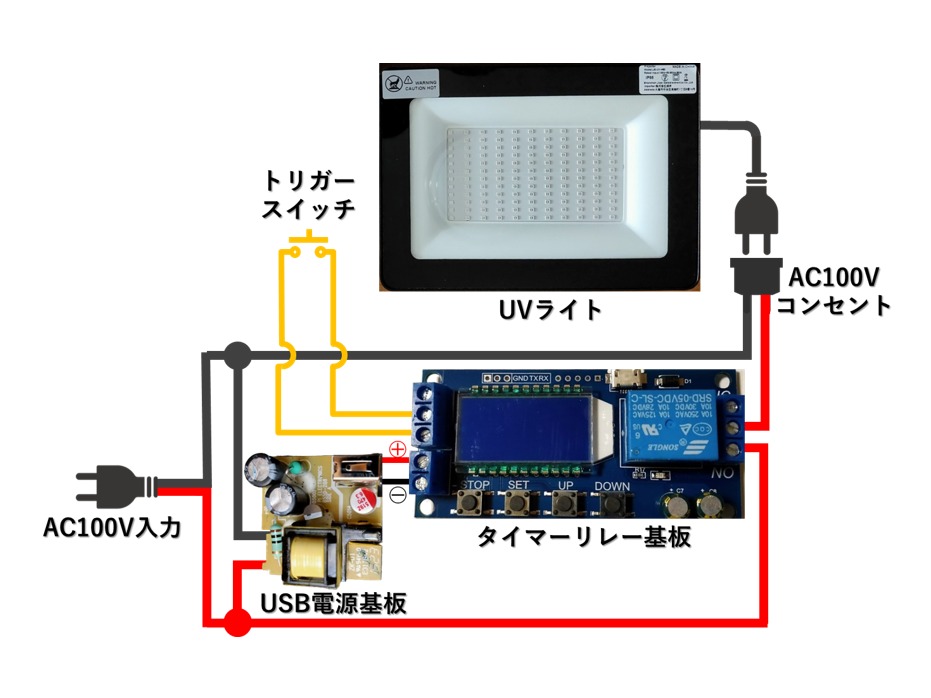

連載の第3回目に掲載した配線図です。これに従って配線していきます。

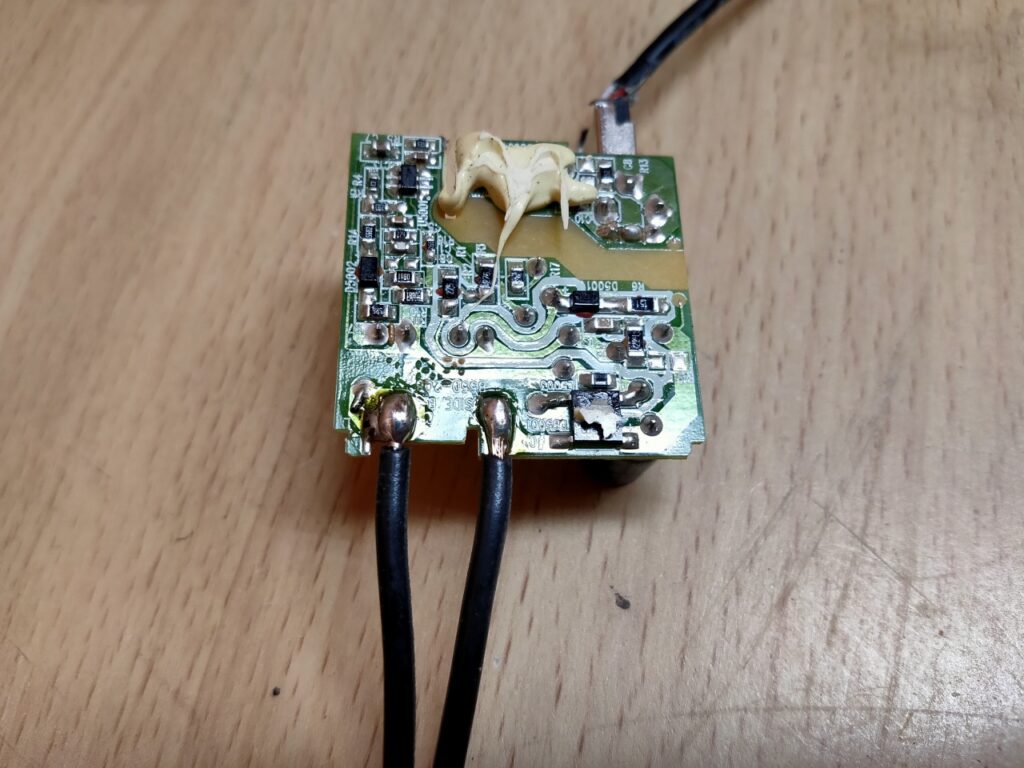

USB電源基板にAC電源ケーブルに接続するためにケーブル片(へん)をハンダ付けしました。

USB電源基板をケースボトムに嵌め込みました。今度は基板固定用の爪の折れませんでした。

基板のUSBコネクタ(メス)に先ほど作成したUSBコネクタ付きケーブルを差し込みました。ケースの端ギリギリの位置なのでUSBコネクタを短くする必要がありました。

ACコンセントにも電源用ケーブルをハンダ付けしました。

トリガースイッチの配線です。こちらは電圧がかかりませんので細いケーブルを使っています。

このスイッチは、ネット通販で5個入り455円でした。仕様は以下の通り。

スイッチ動作:モーメンタリ

ネジの直径 :15mm

ボタンの直径 :14mm

端子ピッチ:8mm

全体のサイズ:25×19mm(L * D)

配線をすべて結線したところです。AC100Vが流れるところには電源用ケーブルを使いました。余裕のあるケースサイズにしたつもりですが、太いケーブルのためケース内の取り回しがきつかったです。

タイマーリレー設定用スイッチの組付け

最後は、タイマーリレー設定用のスイッチ部品を組み付けます。

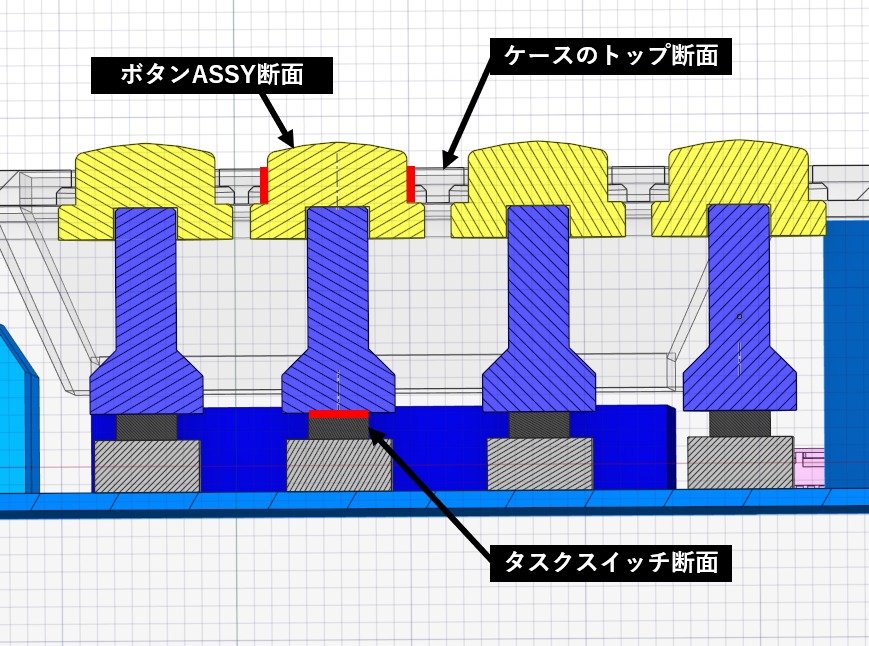

こちらがスイッチです。ボタン部とスペーサ部をグルーガンで接着しました。このボタンASSY(※)自身は自立ができません。ケースに収めることで固定されるように設計しています。

※ASSY(アシー)とは、部品単体ではなく、複数の部品が組み合わされた構成部品を指します。よく自動車やバイクのパーツリストに記載されています。

ボタンASSY、ケース、タスクスイッチの断面です。3か所の赤い線の部分でボタンASSYを固定するようにしています。また、ボタンを押しても、この3点が損なわれないようにしています。

なので、ボタンASSYをケースに収めるためにマスキングテープでボタンASSYを仮止めします。ケース裏からボタンASSYを嵌めて、テープに貼り付けました。

テープからボタンASSYが剝がれないうちにケースボトムをネジで固定しました。

ボタンがケースに収まり完成です。メデタシ、メデタシ。後は、スイッチの銘板をレタリングすれば終わりです。が、白文字のレタリングって、以外に超難しい!プリンターは白色印刷できませ~ん。

動作確認

レタリングは一旦置いておいて、動作確認します。動作確認を動画にしましたのでご覧ください。

まとめ

今回は、やっと、露光機のタイマーを完成することができました。これで秒単位の露光時間をコントロールすることができます。いよいよ、マスキングフィルムの作成に取り掛かれそうです。(笑)

追加費用:91円(押しボタンスイッチ1個分)

合計費用:45,921円

作業時間:5時間

| 項目 | 費用 | 備考 |

|---|---|---|

| 押しボタンスイッチ | 91 | 1個、モーメンタリタイプ |

| Creality Ender-3 V3 SE | 27,690 | 3D プリンター |

| フィラメントパック | 3,000 | PLA 黒、白 |

| タイマーリレーキット | 1,475 | DROK 時間遅延リレー |

| R4エコノミーパック | 3,520 | 水現像タイプ、25cm×15cm、4枚 |

| YC 紫外線ブラックライト | 3,753 | 395-405nmUV、60W |

| HP OfficeJet200 Mobile | 4,500 | インクジェットプリンター |

| インクカートリッジ 黒 | 1,882 | HP HP62 C2P04AA |