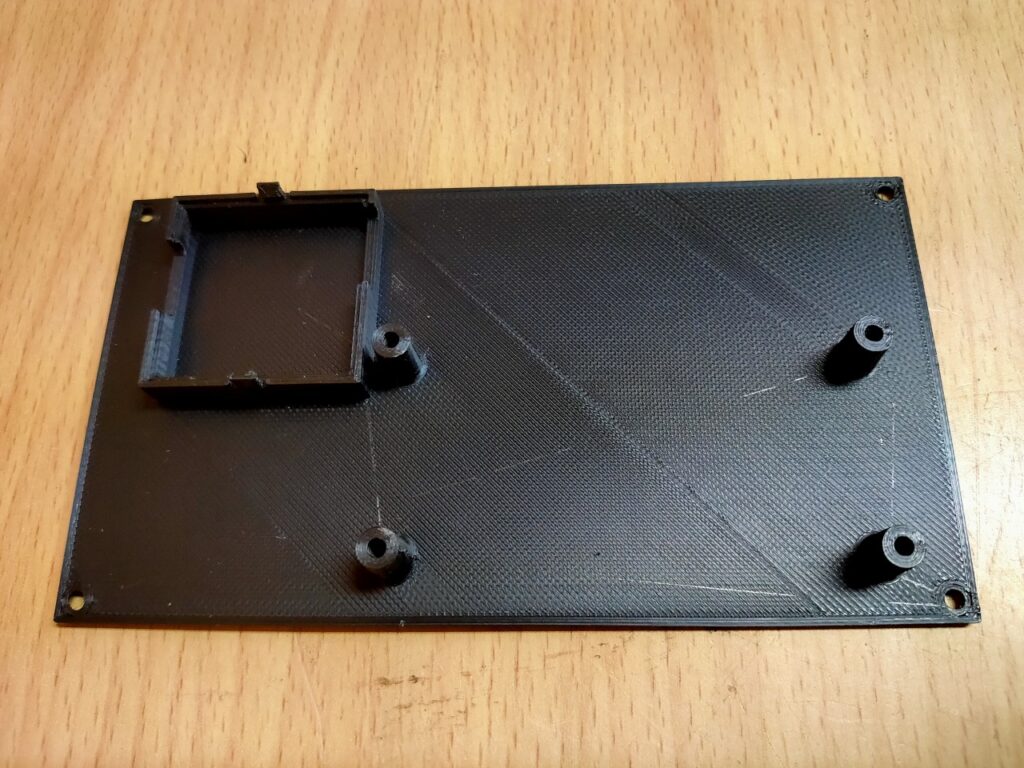

前回のおさらいです。前回は設計したケースのボトムを3Dプリンターで試作してみました。

ボトムの後にケースのトップやボタン部分も3Dプリンターで試作しました。

試作の確認

私の小人くんこと3Dプリンターは黙々(結構、音はうるさいけど)と印刷し続けてくれてます。

写真上がケースのトップです。6時間かかってできあがりました。ベースから剥がすと、どうしても表面が白くなってしまいますね。

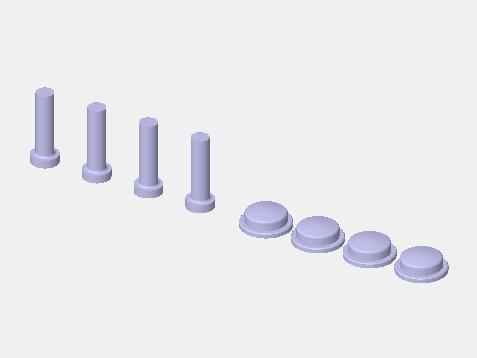

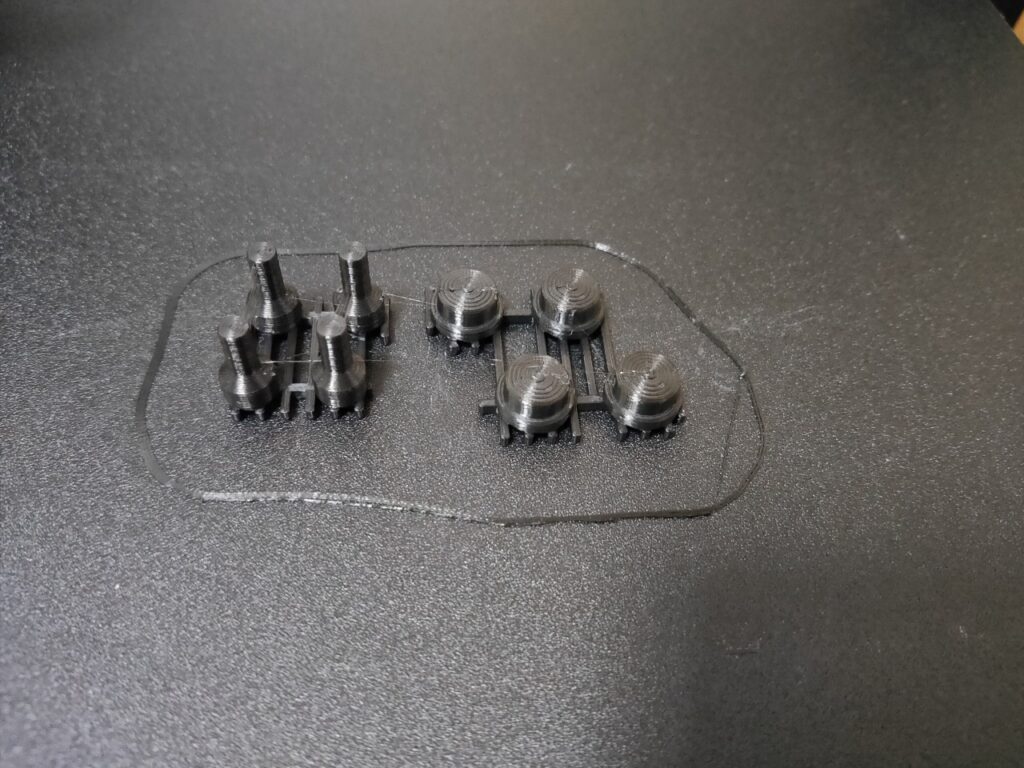

こちらがボタンとスペーサーです。うまくベースから剝がせなかったため、スペーサー1つは折れてしまいました。また、ボタンもガタガタです。(涙)

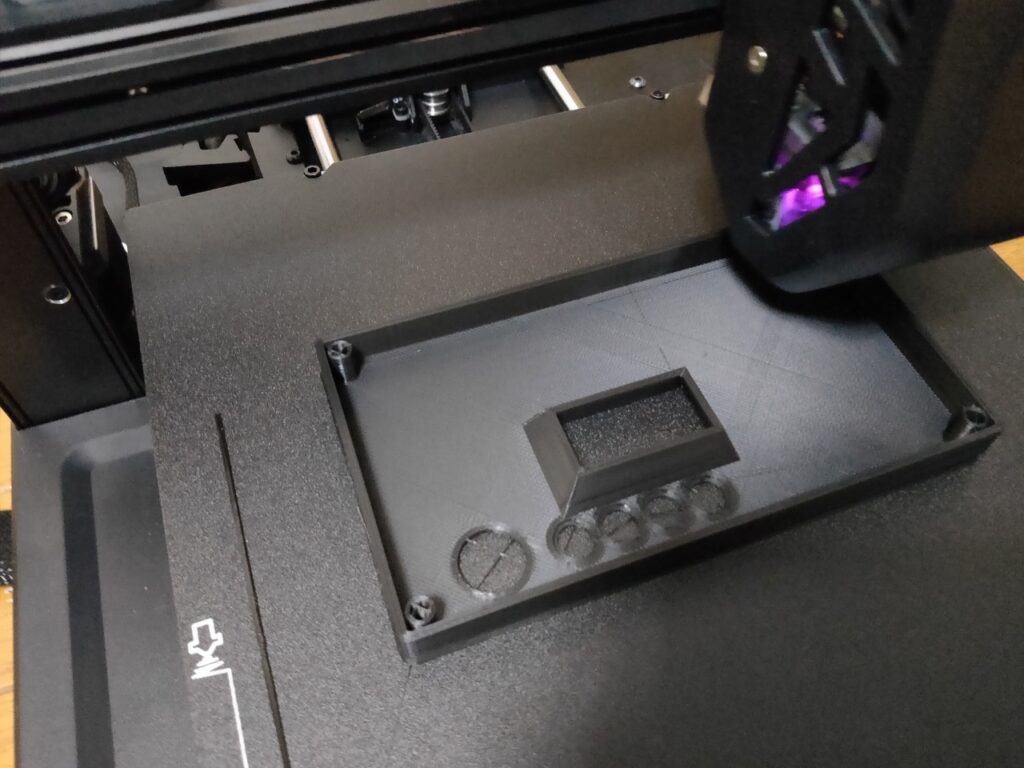

ボタンをケーストップのボタン穴に嵌めてみました。少しきつく、穴を磨いて広げました。あと、ボタンの丈が短く、ケース面とほとんど同じでした。ボタンらしくないです。

こちらがボタン部分の裏面です。一応ボタンの段差に嵌っているようです。それにしても汚いなあ。

ボタンとスペーサーを嵌めたところです。これでタスクスイッチを押せるか試しましたが、思った通りにいきませんでした。(涙)

ボタンがつっかえて押せません!

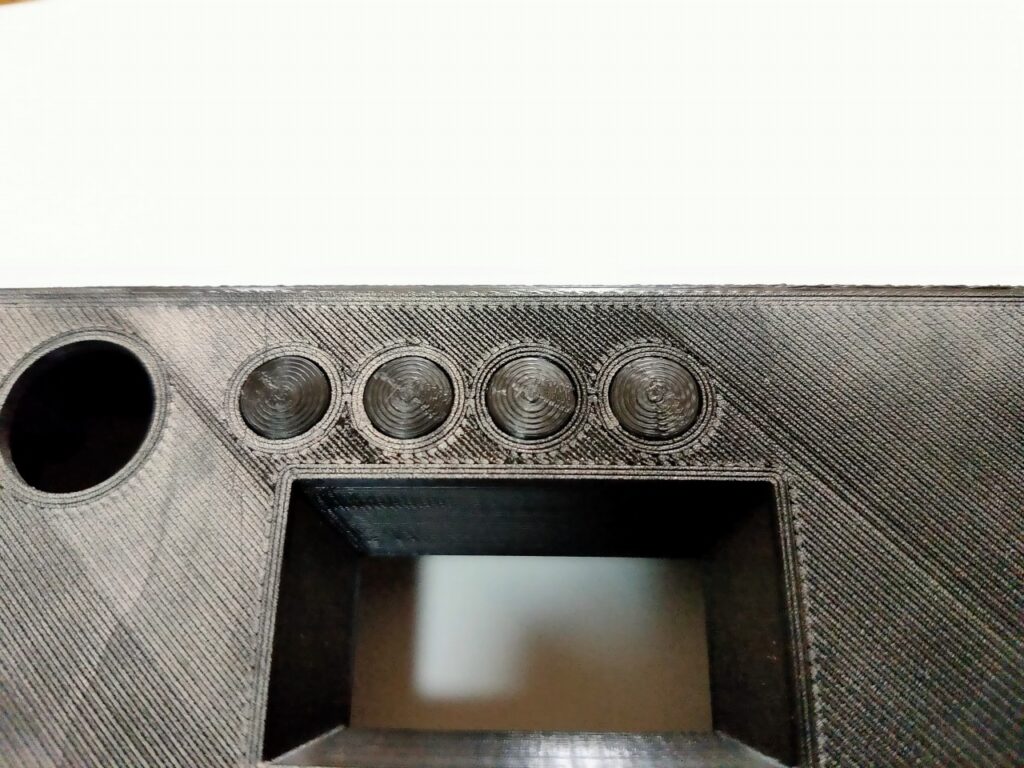

あと、トリガースイッチ用に開けた穴も失敗でした。穴からコンデンサーが見えるのはわかりますね。そう、コンデンサーの部品をタイマーリレー基板の3Dモデルで作成するのを忘れていたためでした。

ガーーーン!

ケーストップの作り直しじゃ~!

他にもLCD画面ののぞき窓もLCD画面に当たっていました。ケースが引っかかって浮いてしまいました。

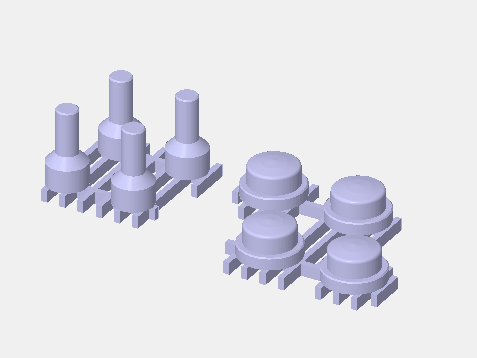

ボタン部分を試行錯誤しながら行き着いた形です。タスクスイッチを押すスペーサー下部の部分は平らにして、タスクスイッチより大きめの円盤にすることで多少の位置ずれに対応できるようにしました。ボタン頭から下部円盤までの長さは15㎜で良い感じにボタンが押せることがわかりました。

タスクスイッチの押下時のストロークは0.5~0.6㎜程度しかありませんので、すごくデリケートです。

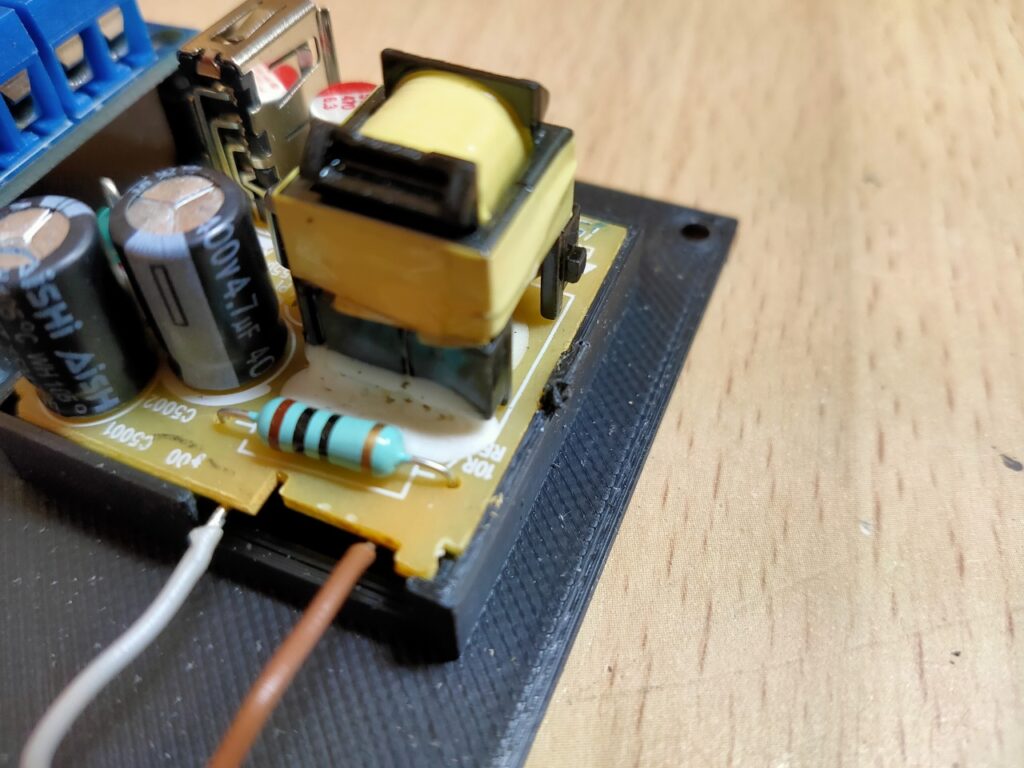

ACコンセントの穴ですが、こちらも少しきつく研磨が必要でした。研磨は0.5㎜程度です。

さらにケースのボトムのUSB電源基板を固定する爪もきつくて折れています。首の皮一枚で付いている状態です。

課題の改善

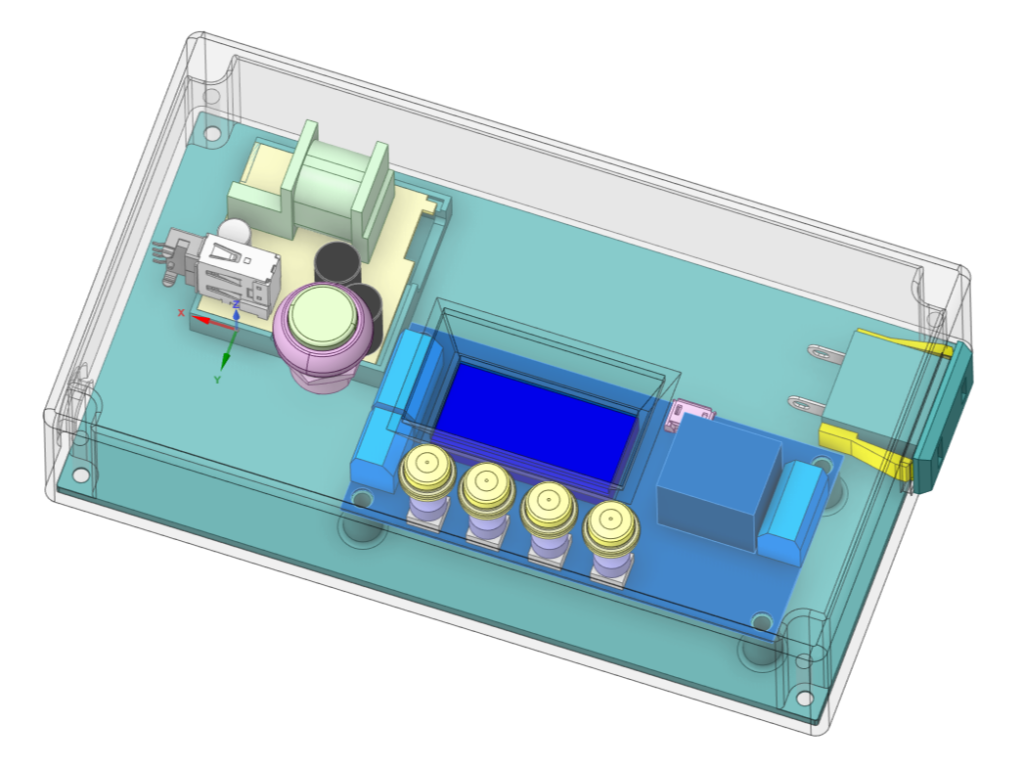

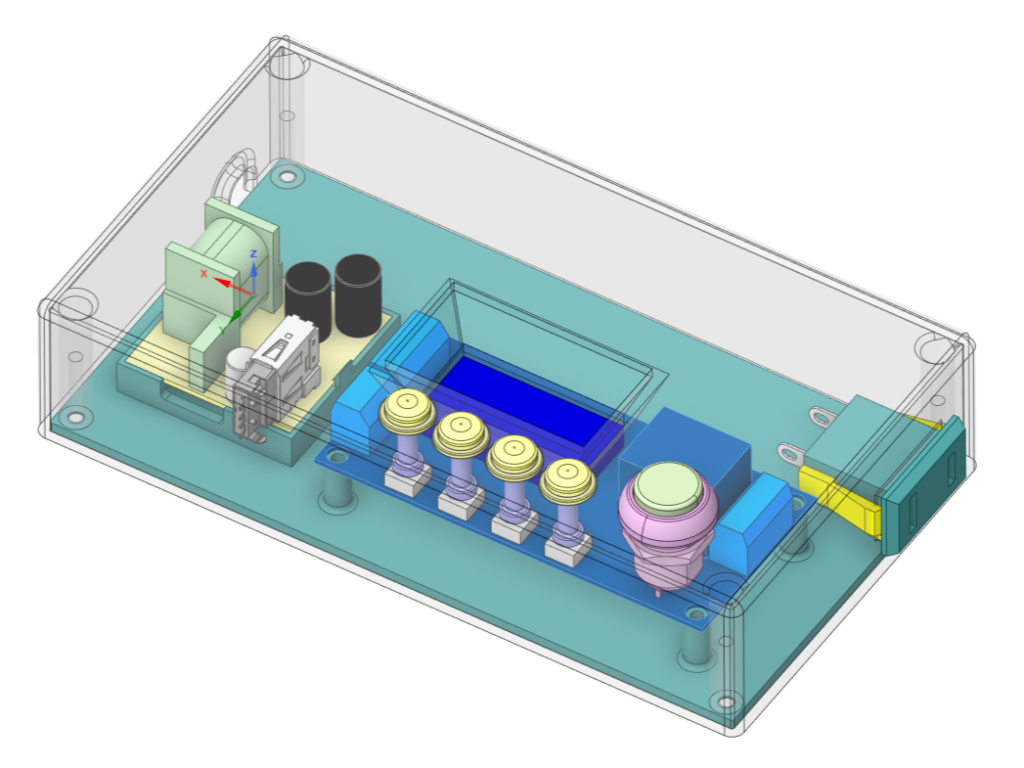

こちらが改善した3Dモデルです。改善した内容は以下の通りで、11項目に及びました。

こちらが最初に設計した3Dモデルです。随分変更しました。でもこういう作業も楽しいです。

印刷の改善(製造の改善)

こちらは、初回のボタンとスペーサーを3Dプリンターで印刷した時の配置です。ベースにくっ付いて、きれいに剥がれませんでした。

そして、こちらが改善したボタンとスペーサーです。ポイントは、ボタンとスペーサーに下駄を履かせた点です。この下駄を3Dプリンターの造形ではサポーターと呼びます。

こうすることで、ベースから剥がれ易くなります。

サポーター付きで印刷したものです。

ベースからポロっと剥がれます。あとは、サポーターをニッパーで切り取れば出来上がります。

改善版ケースの印刷

こちらが改善版のボタンとスペーサーです。1時間でできました。サポーターを切り取ったあとです。見違えるように設計通りに造形できるようになりました。

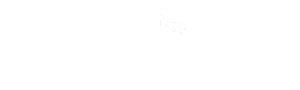

設計変更した改善版のケースのトップです。初回同様、6時間かかりました。深夜にかけて印刷したため妻からうるさいとのクレームが出ました。深夜に印刷するのが効率よいのですが騒音は何とかせねばなりません。

改善版のケースのボトムです。こちらは3時間です。USB電源基板受けの位置を大きく変更しています。

まとめ

今回は、試作したケースを組み立ててみて多くの改善箇所が見つかりました。改善したケースまで作成できました。これでうまくいきますように。

作業時間:4時間(内訳:改善のための3Dモデルの変更作業と印刷。印刷時間含まず)

印刷時間:10時間

費用:追加費用なし。

費用合計:45,830円