今回、カイロプラクターの家内からの要望で施術台を製作します。最近、DesignSpark Mechanical(以後、DSMと呼びます)という無償の3D CADを使うようになり、これで設計することにしました。

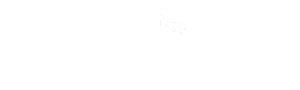

写真はDSMの画面で、設計した施術台を3面図風に表示しているところです。2種類設計しましたが、運搬しやすいように3つの台に分割できるようにしました。最初は2つの台に分割できるようにしましたが、1m四方ぐらいの大きさとなり、運搬には適さないと判断し3分割にしました。

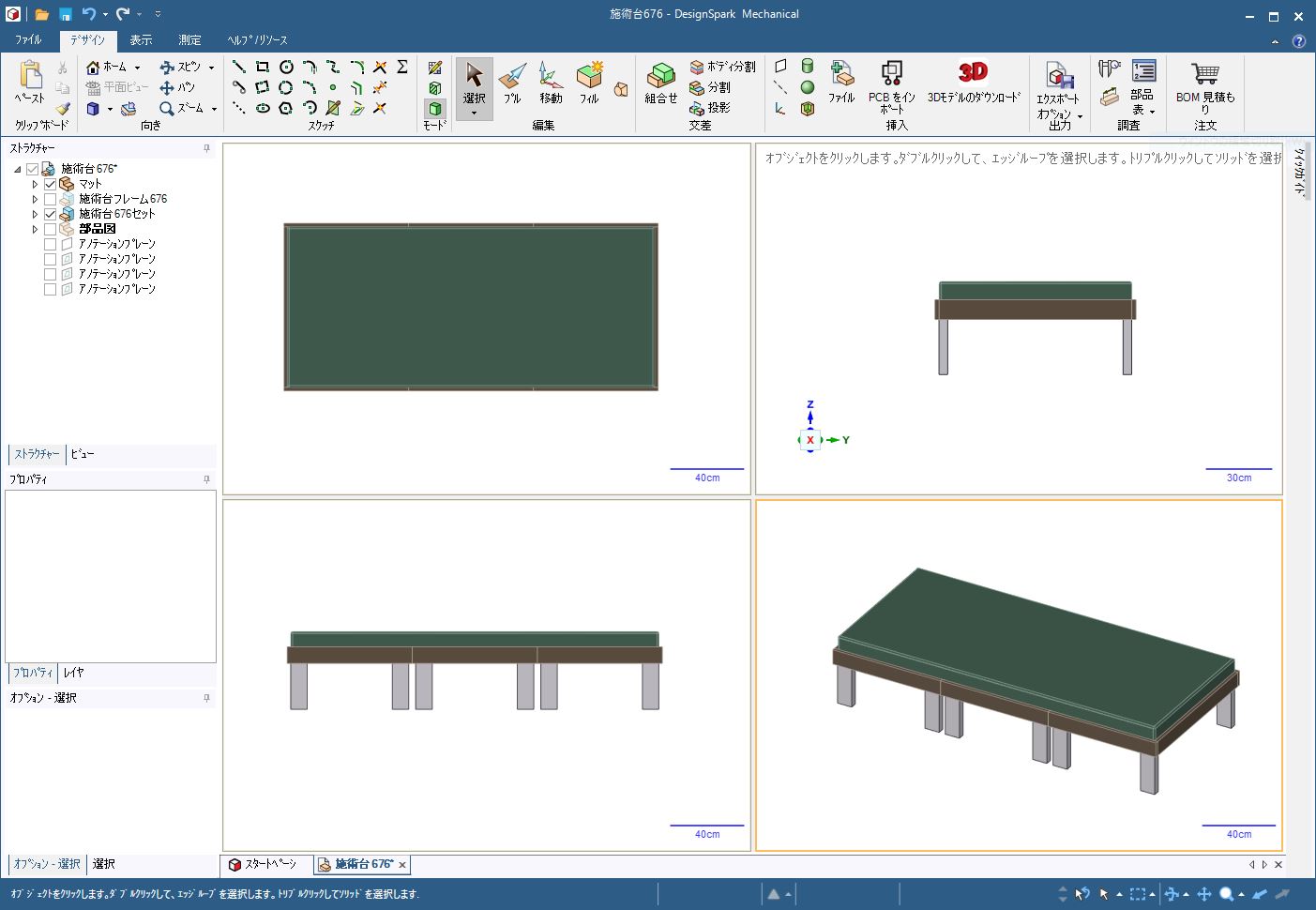

写真は陰線表示モードで表示したものです。ネジなど除き、木材関係はすべて設計しました。

この3D CADはソリッドモデルで設計できるので材木をそのまま表現でき、大変便利です。その他便利な点として、後で寸法を変えられるので、変更が容易な点です。今回は同じ台を三つ繋げて施術台を構成しているので、1つの台を作ったあと、この台をコピーするだけで施術台が出来上がります。ここで最も便利なのが、元の台の寸法を変更すると、コピーした台も自動で変更されるところです。変更の手間があまり気にならないので、いろいろ検討できます。

何を隠そう、云十年も前ですが仕事でCAD/CAMを開発していました。当時、ソリッドモデルのCADなどは何百万円もするものがざらでした。それが無償で使用できるのには驚かされます。これを使って、お金を儲けている訳ではないのでアマチュアとしては大変、助かります。

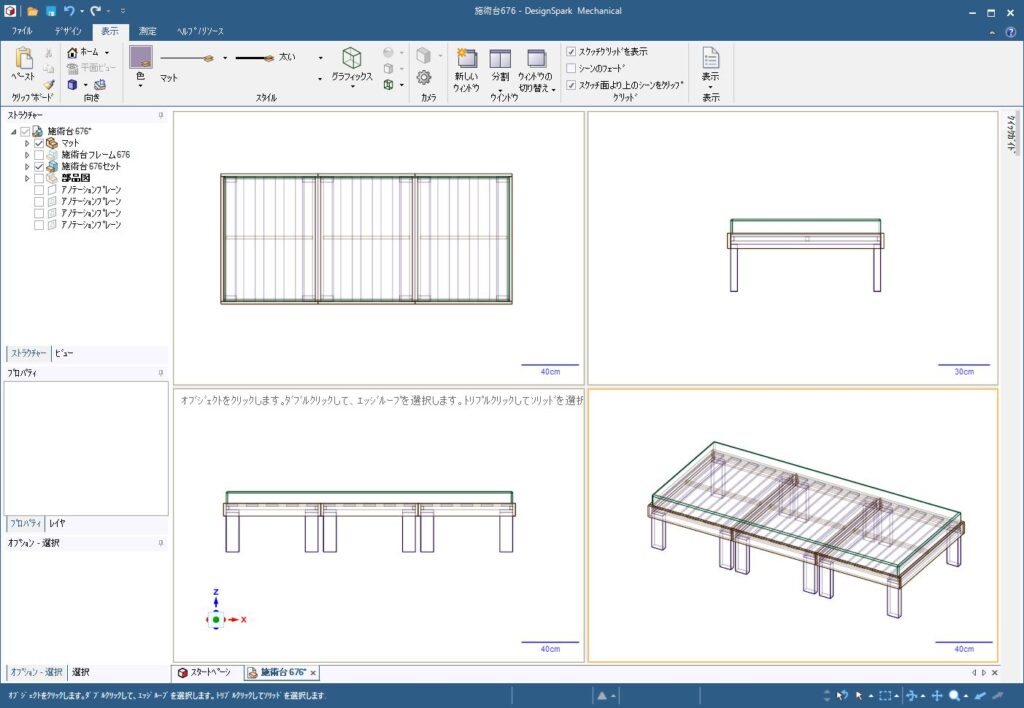

施術台の設計が完了したので、設計した部品を取り出し、並べて板取り図を作成したところです。ここまでで、1日程度かかりました。購入できる材木サイズで、できるだけ無駄なく材料を取れるように並べていきます。この時の注意点として、鋸や丸鋸などでカットするときの切り代を考慮しておく必要があります。テーブルソーを使用する場合、3㎜の切り代が必要になるので、その分を加味しておきます。

板取りした結果、必要な材木の購入リストを写真の右上に注記として記載しました。

この3D CADの不便なところは、普通に文字列を入力できないところです。それがとっても残念です。注記といった工夫と妥協をしないと文字列を入力できません。有償の拡張機能を購入するとできそうですが、自分の小遣いで買えるものではなかったです。

早速、ホームセンターで材料の買い出しを済ませて、製作に取り掛かります。いつもホームセンターに行くと、長居してしまうのですが、予め購入リストを用意しておくとテキパキできました。

まずは、2本のSPF2X4材から12本の脚部を切り出しました。寸法も決まっているのであっという間に切り出し完了です。

次に、台のフレーム部と脚梁部の切り出しですが、850㎜の長物です。長物の切り出しでは、スライドソーが都合がよいのですが、そんなのは持っていないのでテーブルソーで切り出します。

テーブルソーには自作のクロスカットスレッドという治具を備えてあり、治具を使って切り出しますが、写真の通り、治具に付けているゲージは30cm程度しか位置決めできないので、850㎜は使えません。このような時のために延長ゲージを自作しています。

写真の右側が延長ゲージです。左側のゲージの先に延長ゲージを取り付けられるようになっています。これでギリ、850㎜をゲージに合わせて切り出せます。

延長ゲージを取り付け、材料をセットしたところです。850㎜を位置決めして切り出せます。850㎜の材は合計27本切り出す必要があるので、治具で位置決めできることは、手際よく、かつ、精度も安定して切り出せます。

SPF 1X4材、6本から850㎜材を12本切り出します。

フレーム部2本/台、脚梁部2本/台の3台分の合計12本の切り出しが完了しました。やっぱり、ゲージ(位置決め治具)があってよかったです。

印刷した板取り図に対して、カットした材料ごとにレ点でチェックしています。左下から脚部、脚梁部、フレーム部(長手方向)です。

チェックしながら材料を切り出すことで寸法間違いでのミスを減らせます。余分に材木を購入していないので、ミスすると大変です。また、買いに行かないといけません。

次に、SPF 1X4材 3本からフレーム部(短手方向)の670㎜を6本切り出しました。

フレーム部(短手方向)の切り出しが完了したので、板取り図にレ点チェックを入れます。

次の切り出しは、その上の細い材ではなく、右下の簀子部の材料を先に切り出します。細い材の方は、SPF 1X4材を縦引きする必要があり、クロスカットスレッドでは切り出しできず、テーブルソーの治具を交換することになるので、切り出せるものはまとめて切り出すことで効率よく作業が行えます。

簀子部の材木は、桐材を使用します。

桐材は、保湿性・防腐性が良く、タンスなどによく使われます。施術台にはマットを載せるので、桐材が最適です。また、桐材は軽く、施術台の軽さに貢献します。

桐のタンスと聞くと、高級というイメージがありますが、桐材は思っている以上に安く購入できます。今回、1820 X 250 X 13㎜を3枚購入しました。1枚で1台分の簀子材が切り出せます。

写真はその1枚の桐材です。自作のクロスカットスレッド治具では、1820 X 450㎜をカットするのが限界ですので、何とか切ることができる大きさです。私の場合、1820 X 450㎜より大きい材料を切る場合は、ホームセンターでカットしてもらいます。

簀子部は1台当たり、870 X 80㎜を5本用意します。まず、桐材を870㎜で切り出します。

写真は切り出したところです。透明シートのまま切断します。桐材の角はぶつけると簡単に凹み傷ができるので、少しでも保護できるようにシートままで作業をしています。

870㎜長さで桐材3枚から6枚を切り出したところです。

残りの材料は、すべて縦切りとなるので、クロスカットスレッドを縦挽きフェンスに交換します。

テーブルソーに付属していた縦挽きフェンスに交換したところです。

簀子の板幅が80㎜なので、フェンスの位置を80㎜に設定しているところです。メジャーをテーブルソーに貼り付けているのでフェンスの目盛りに合わせることで、位置決めが簡単にできます。

フェンスを80㎜に合わせたので、念のため試し切りします。フェンスはあまり使用しないので、使うときは作業慣らしも兼ねて、試し切りしています。

全部で15枚切り出しするため、最初に試し切りで80㎜の寸法が出ているか確認します。

試し切りで80㎜の寸法が出ているかノギスで確認しています。問題なさそうです。寸法に問題ないので、どんどん切っていきます。

870㎜の桐材をフェンスに当てて、80㎜を縦挽きします。

簀子部の幅80㎜で15枚切り出したところです。

右下の簀子部の切り出しが完了しました。

いよいよ最後の切り出しです。SPF 1X4材を幅25㎜で縦挽きします。テーブルソーを使って、幅の細い材の切り出しは、いつも緊張します。

SPF 1X4材を25㎜幅で縦挽きします。こういう場合は、プッシュスティック(押し棒)という安全具を使ってキックバックを防ぎ、鋭い刃から手や指を守ります。私は、あまりフェンスを使わないので、未だに専用の押し棒を持っておらず、切れ端の木片を使って押し棒の代わりにしています。

安全上、良くないので今度、押し棒を自作しようと思います。

無事、縦挽きが完了しました。

(1)右端は812㎜、(2)真ん中が632㎜、(3)左端が594㎜の部材です。1台当たり(1)と(2)が2本ずつでフレーム部の内側に桟として使用し、簀子を支える役割です。(3)は1本使用し、簀子をフレーム部の中央で支えます。

これですべての材料の切り出しが完了しました。

次の工程は詳細加工と組み立て(仮組)です。

これが1台分の切り出した材料一式になります。全部で3台なので、この塊が3セットとなります。

続きは、施術台の加工と組み立てをご覧ください。