ボール盤テーブルの製作快調ながら、完成に届かずの続き

昨日は、塗装して乾燥中まででアップは力尽きましたが、続きを紹介します。フェンスの作成までアップしたいと思います。どうぞ、お付き合いください。

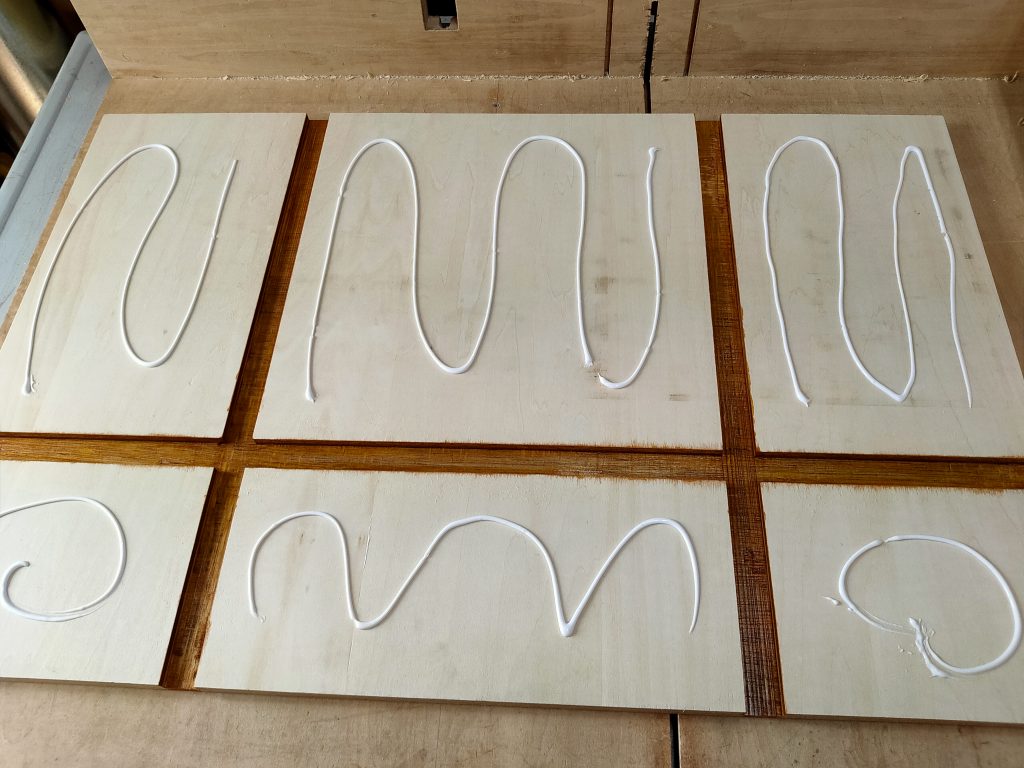

テーブル本体とフェンスの塗装が乾いたので、マスキングテープを剥がしたところです。よく見ると木目に沿って、多少染み込んでいます。スプレー塗りならここまで染み込まないですが、刷毛塗りでは仕方ありません。ボンド接着への影響は小と判断します。

まずは、フェンスを木工ボンドで貼り合わせます。結構、ボンドを塗る範囲が広いので乾かないようにテキパキ塗ります。

指でボンドを広げたところです。どんどん乾いていく感じがします。手早くします。

フェンスを貼り合わせて、クランプします。結構、クランプを使ってしまいます。もっとたくさんクランプが欲しいです。クランプの数が少ないと他の作業でクランプが使えなくなり、作業が止まってしまいます。

テーブル本体も同様に貼り合わせます。今度はもっと、広くなるので、大量に木工ボンドを塗ります。乾かないうちに広げます。これぐらい広いとヘラを使って広げる必要があります。ヘラを持ち合わせていなかったので、木片をヘラ代わりにしてやりました。

クランプの数が少ないので、テーブルの真ん中あたりはたぶん、接着不足と思われます。もし、後で剥がれたら接着し直しです。

これだけ広い範囲の接着は初めてなので、クランピングの方法も勉強しておくんだった。

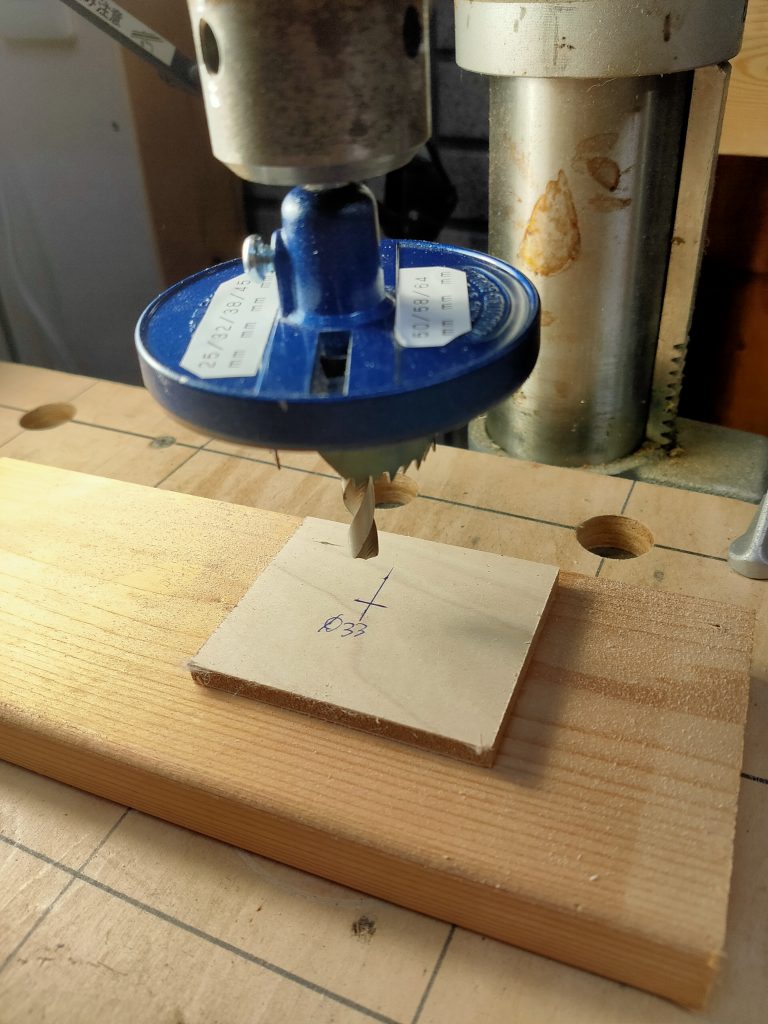

テーブル本体とフェンスを乾かしている間に集塵ホースを接続する部分の加工を行います。

写真のホールソーを使って、Φ33㎜の穴を明けますが33㎜はないのでΦ32㎜を使います。一応、Φ32㎜でも集塵ホースが付けられることを確認したので、これで行きます。Φ32㎜の刃は小さい方から2番目のものです。

ホールソー本体にΦ32㎜の刃を取り付けて、ボール盤にセットします。ホールソーのセンターについている6㎜のドリル先端を被削材のセンターに合わせて、穴明します。

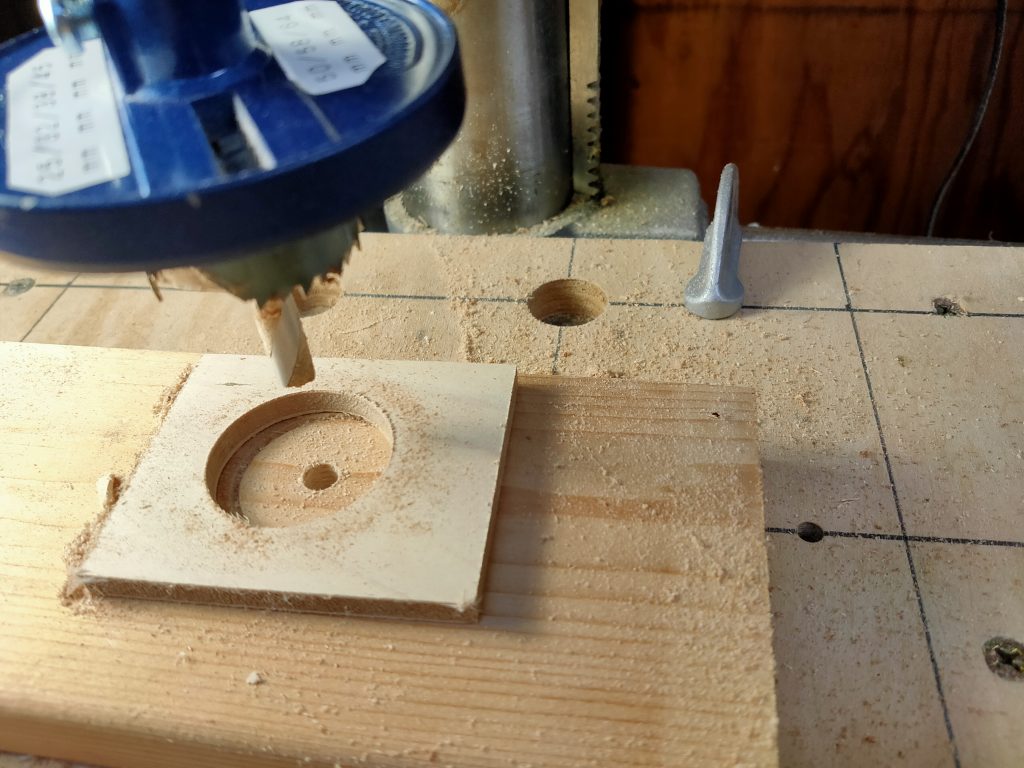

明ける穴径に比べて被削材が小さいので、押さえるところが少なく危ないです。こういう時は、治具で被削材が動かないようにするのがよいですが手で押さえてやりました。

何とか、きれいに穴があけられました。

集塵ホースコネクタ部の赤丸部分がはみ出しているので、斜めにカットする必要があります。

ここでは、自作のディスクサンダーで研削します。ディスクサンダーで研削すると簡単にきれいに研削でき、便利です。

きれいに斜めに研削できました。ディスクサンダーの研削能力は高く、削り過ぎてしまうので簡単ですが慎重に操作する必要があります。

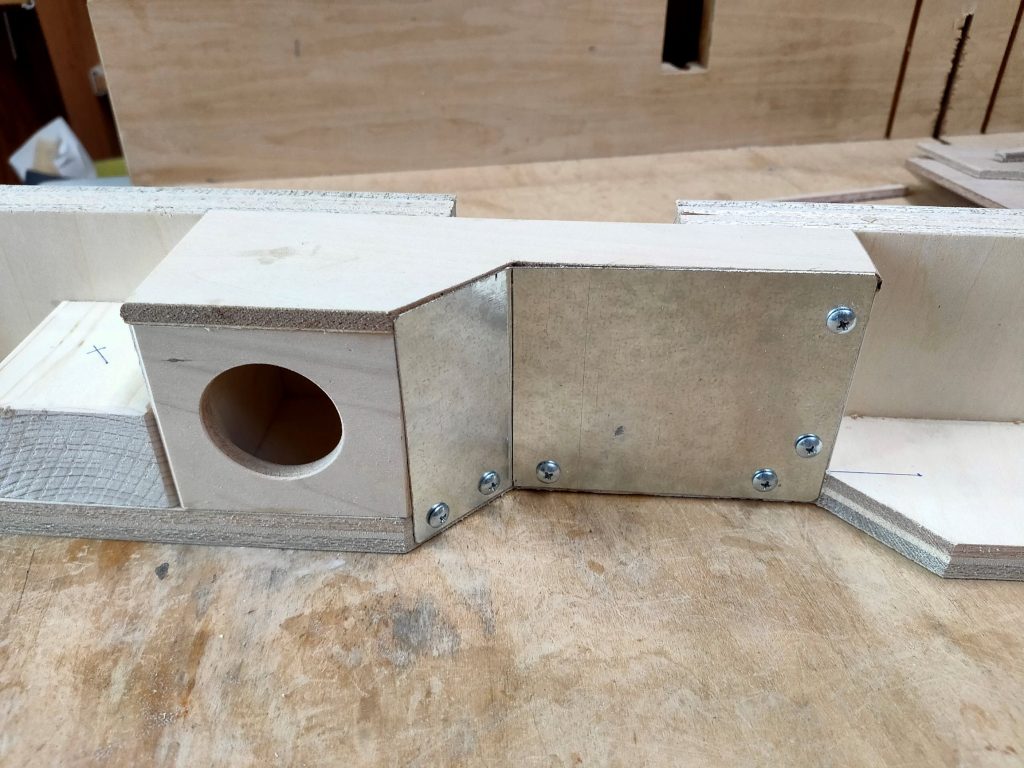

研削後、仮組してみました。斜めの部分がぴったりです。

他の部品群も手に触れる角をディスクサンダーで面取りしました。

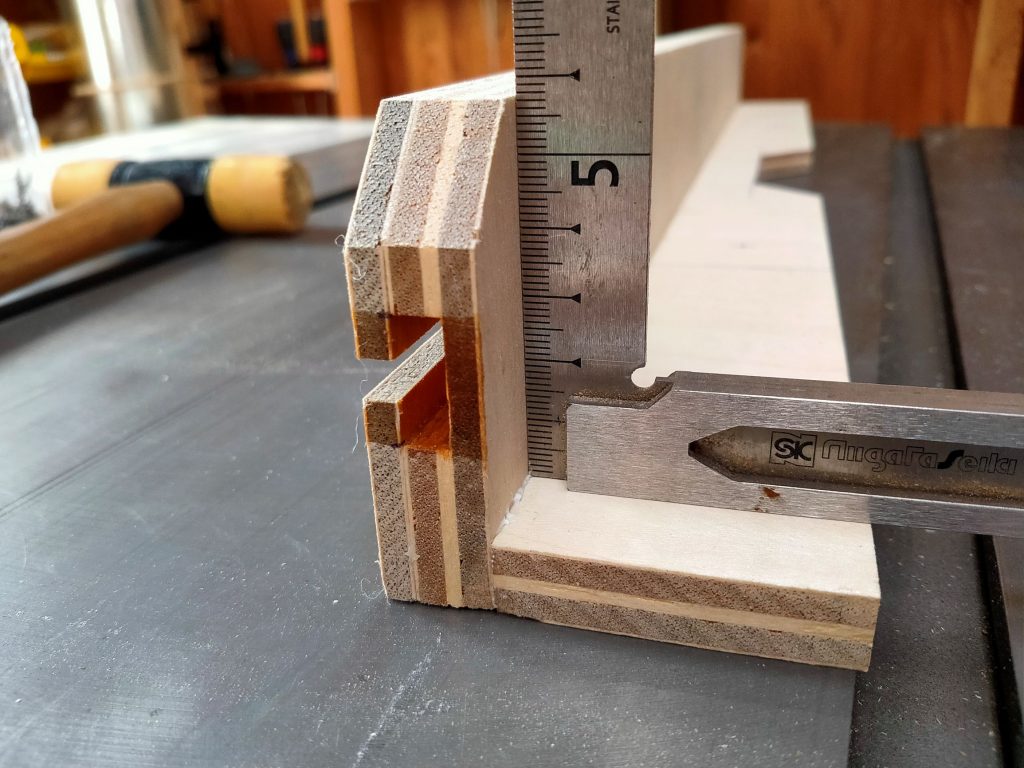

接着したフェンスが乾いたので、フェンスの端面出しをします。2枚を貼り合わせたのでフェンスの端面に微妙な段差があります。それを揃えてやります。0.5㎜程端面をカットして、段差をなくします。

端面出しした結果です。2枚貼り合わせた段差がなくなり平になりました。

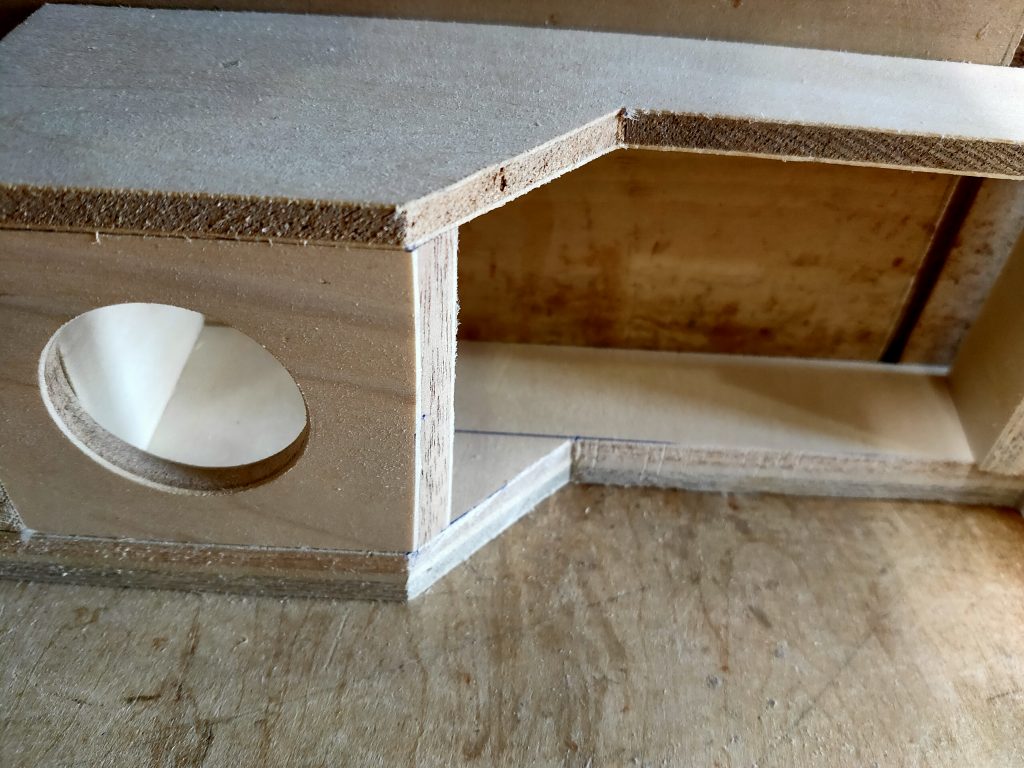

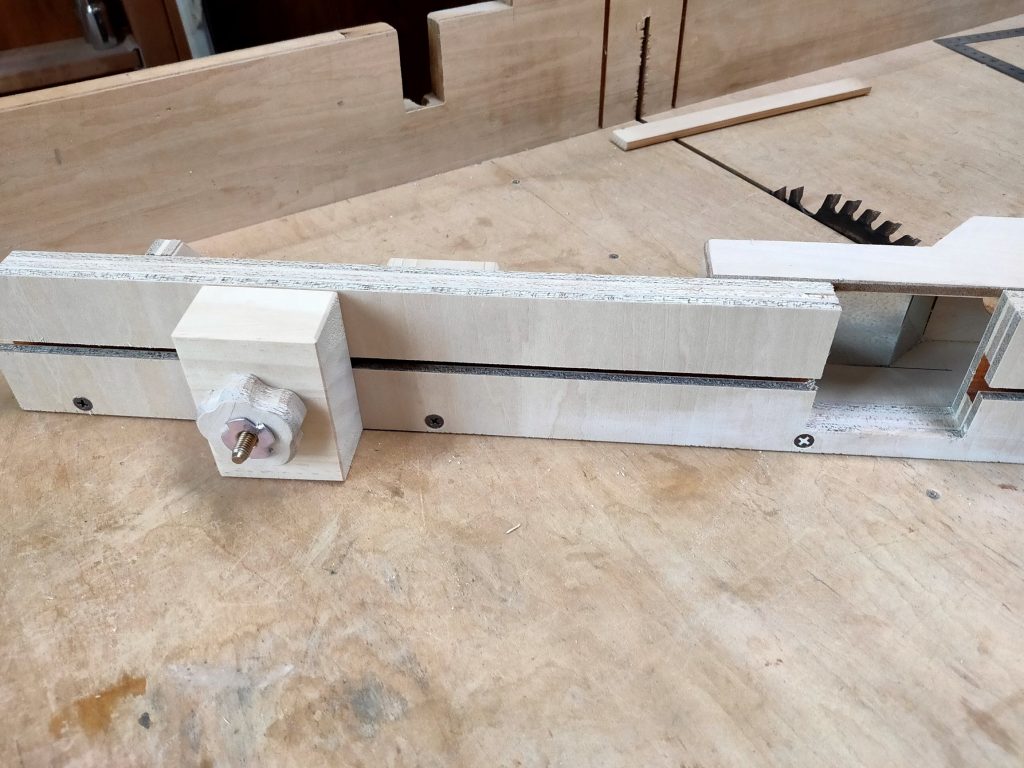

フェンスのT溝となるよう隙間を作ります。真ん中に7㎜の溝にカットします。この溝もテーブルソーで真っ直ぐにカットします。

フェンスに7㎜の溝を切削したところです。ちょうどM6ボルトが入るTスロットの出来上がりです。

このボルトに治具を付けて、Tスロットの間を自由にスライドさせることができます。

溝から見えるチークの茶色もアクセントになって良さそげです。

いよいよフェンスを取り付けます。そのための下穴と座繰りをしたところです。ネジはコーススレッド32㎜を使います。

フェンス部とフェンスのベース部を直角に取り付けたところです。スコヤで直角で出ていることが確認できました。その他、フェンスの角は斜めにカットしています。角があると、ぶつけた時に角が欠けたり、角で腕などに傷ができるのを防止します。

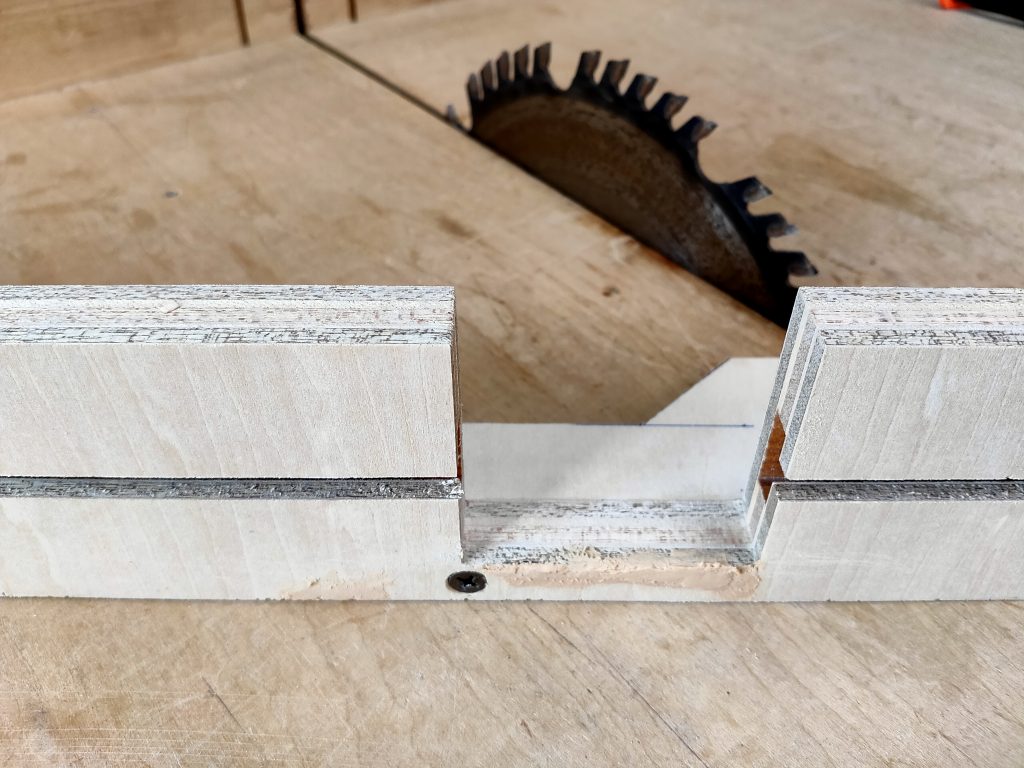

フェンス中央の集塵口の加工をします。この加工は凹み部分なのでテーブルソーを使って短冊切りしました。

残りの部品をフェンスに取り付けたところです。これらの部品はすべて木工ボンドだけで取り付けています。

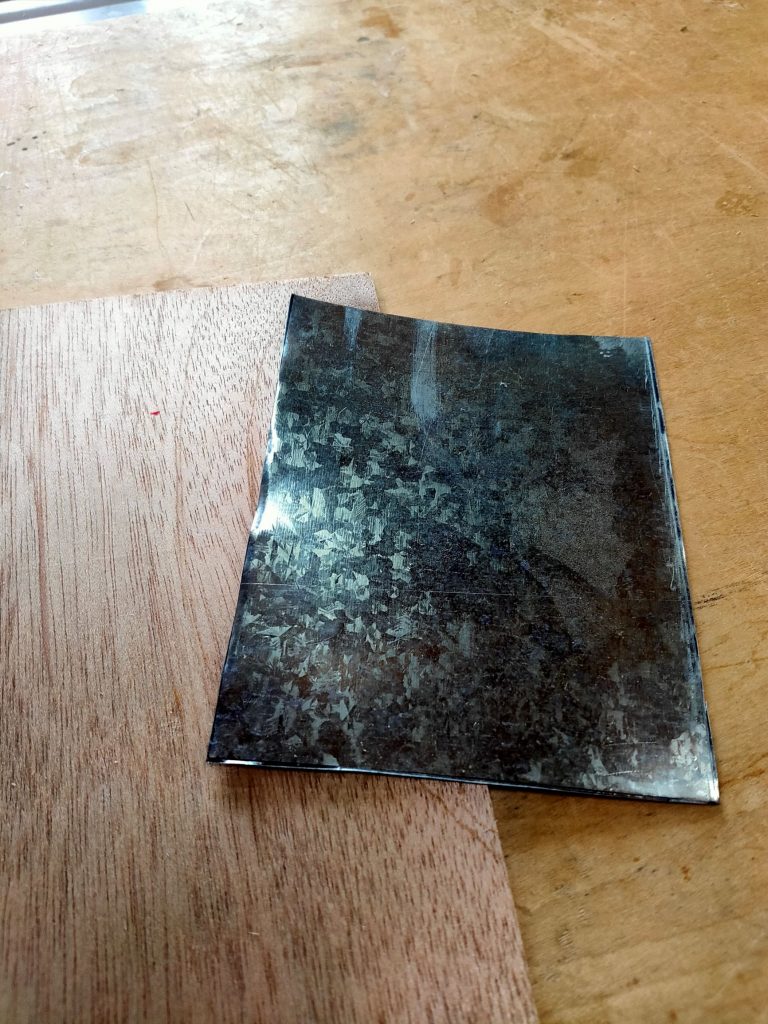

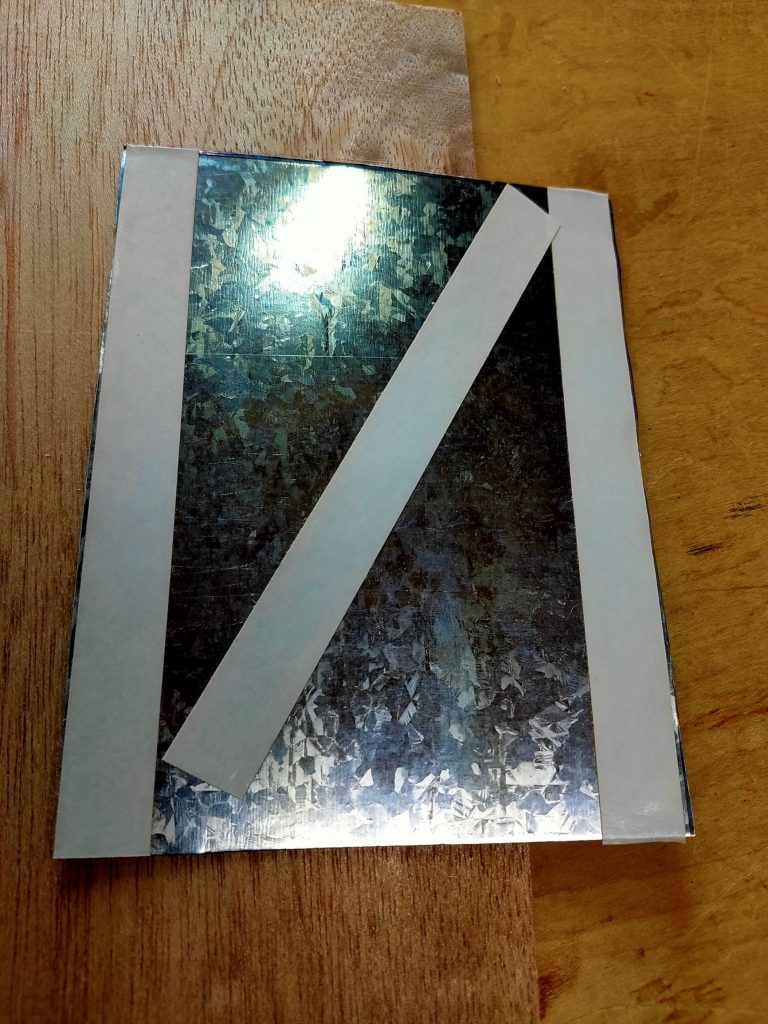

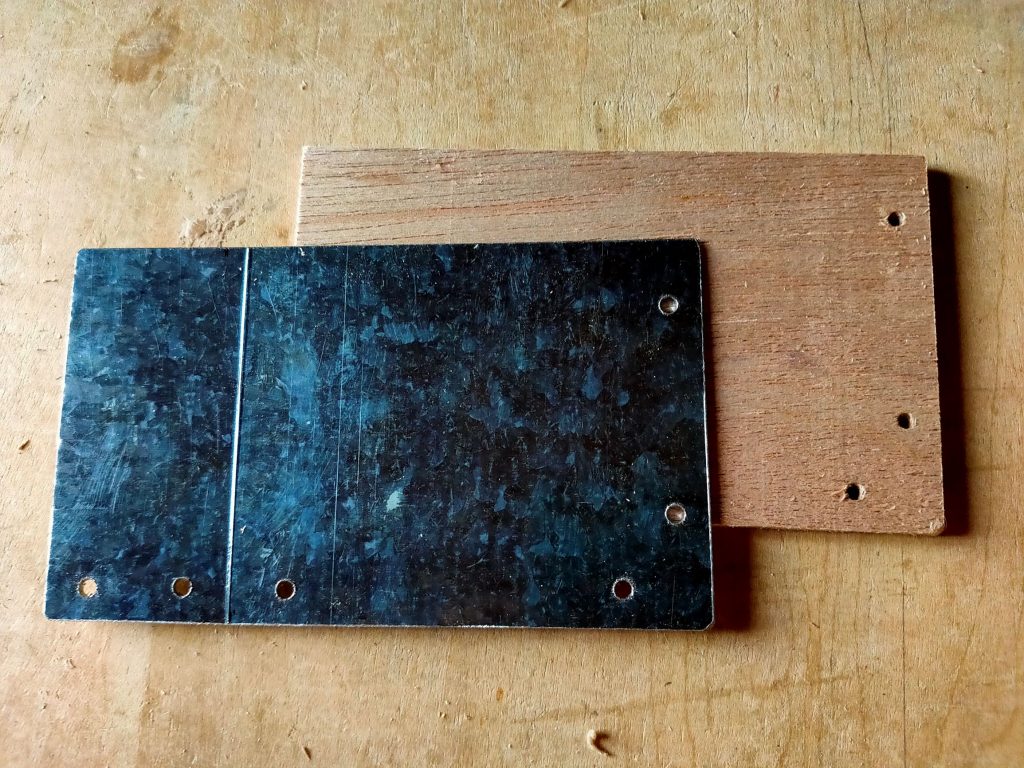

集塵ダクトの裏側は、トタン板でカバーします。この部分を厚みのある木板で作ると幅を取ってしまいボール盤のフトコロ(奥行)が小さくなるのを避けるために薄いトタン板を使います。トタン板は薄いので、金切り鋏で切れます。ただ、今回は切り口をきれいにしたかったのでテーブルソーでカットします。まずは工房にあったトタン板片を木版に貼り付けて加工します。こうすることでトタン板の切り口がダレるのを防ぎます。

トタン板と木版を両面テープで留めます。しっかり両面テープを付けてしまうと、剥がすときにトタン板を曲げてしまうので注意が必要です。これでも剥がすのが大変でした。

欲しい寸法より大きめの板に貼り付けます。

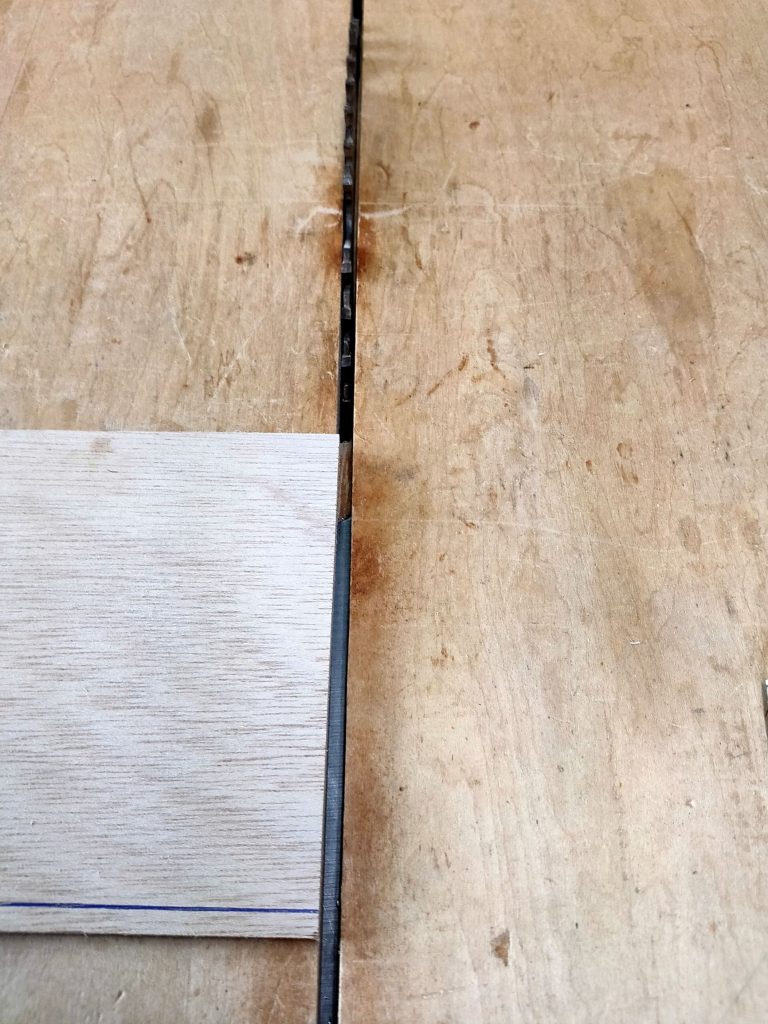

貼り付けたらテーブルソーで寸法通り切っていきます。テーブルソーの刃は最初に木に当たるので刃にも優しいです。

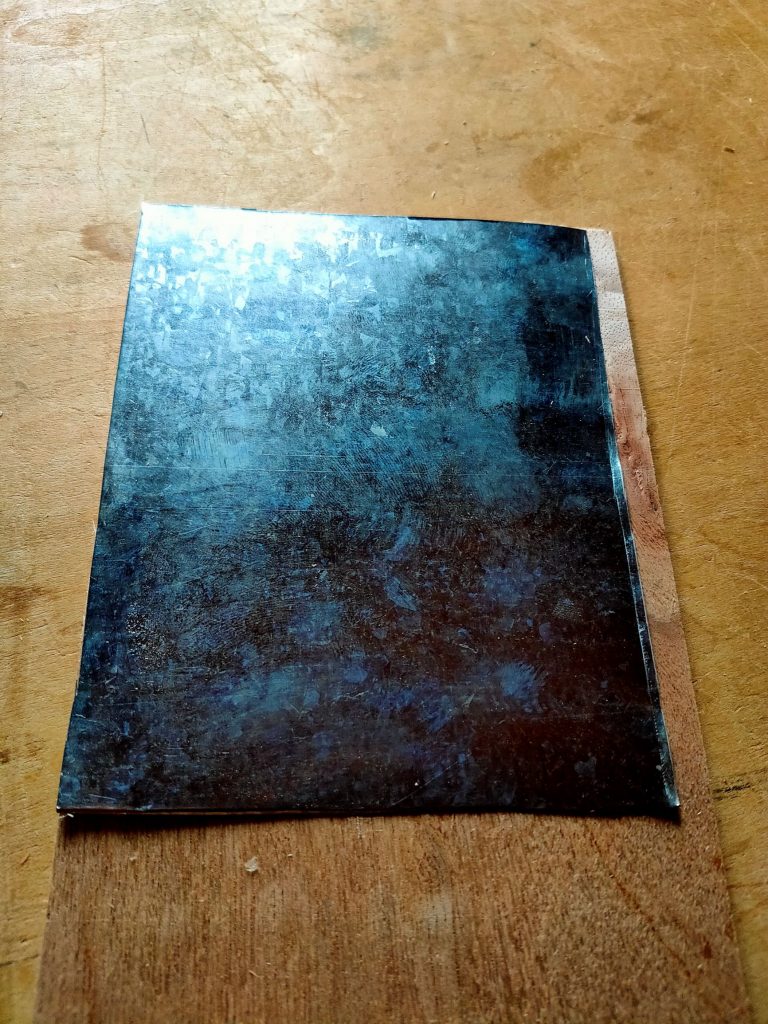

テーブルソーできれいに切れました。金切り鋏だと切り口付近が曲がったりするので正解です。

集塵ダクトの形状に合わせて一か所曲げが必要です。罫書に沿ってポンチで折り目を付けます。

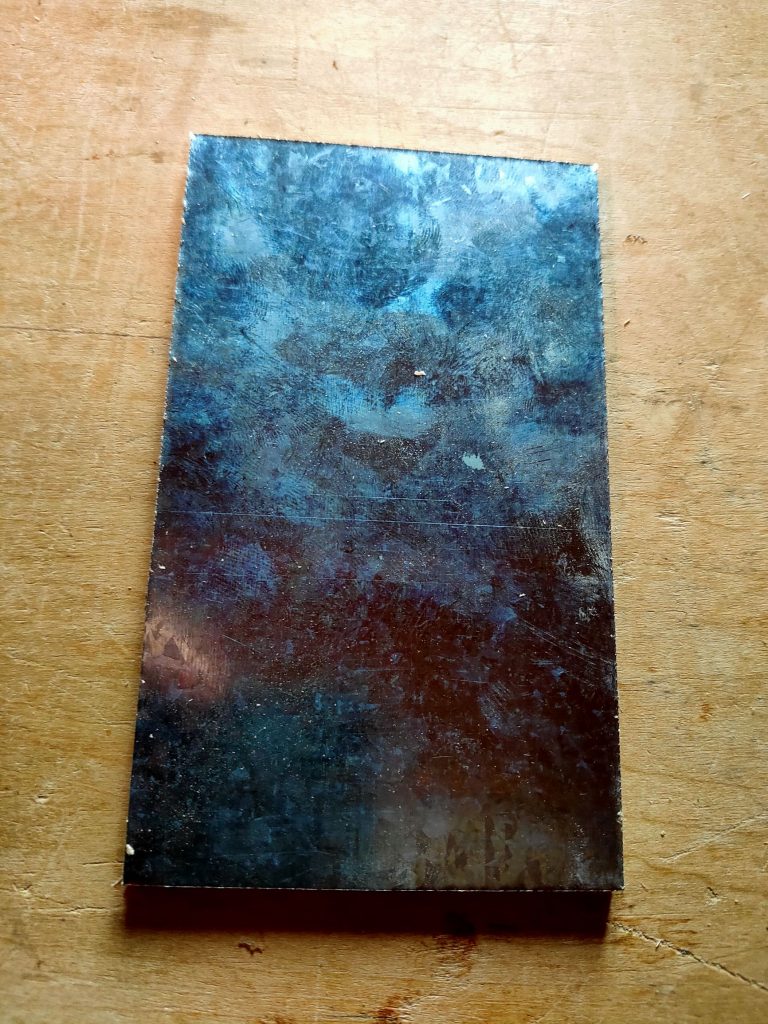

折り目を付けたあと、ネジ留めの穴を明けます。明けたあとに板がを剥がします。

最後に明けた穴のバリ取りです。インパクトドライバにバリ取りビットを付けて、バリを取ります。曲げは、集塵ダクトの角度に合わせて45°程度曲げて完成です。

集塵ダクトに合わせてトタン板を曲げて、ネジ留めしたところです。隙間があると吸引力が落ちてしまうので密着するようにします。

最後にフェンスのTスロットに治具をとりつけました。治具上のノブは自作のノブを付けています。このノブは他の道具に使っているものを確認のために一時的に試しで使っています。来週は、テーブル本体の加工を行って完成する予定です。